Jakośc

Jakośc

Jakość tkanin odzieży roboczej kształtuje się na wszystkich etapach jej wytwarzania, począwszy od przędzenia surowych włókien w przędzę, a skończywszy na tkaninie. Produkcja przędzy, tkanie tkaniny greige, barwienie jej (dodawanie koloru) i dodawanie dodatkowych wykończeń (takich jak wodoodporność lub właściwości olejoodporne) – wszystkie te główne strzemiączka są bardzo złożonymi procesami. Dlatego zadanie poprawy jakości może być zrealizowane tylko poprzez dokładny i regularny system kontroli każdego etapu produkcji.

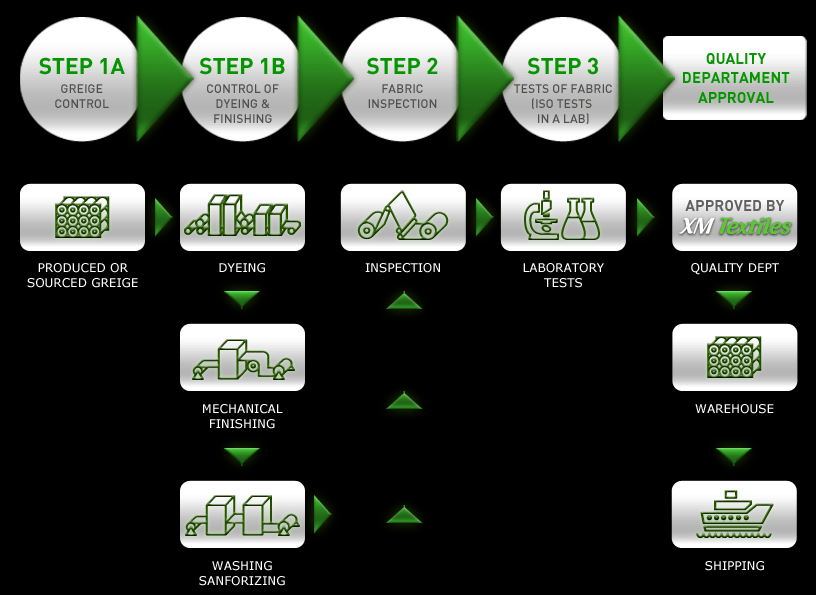

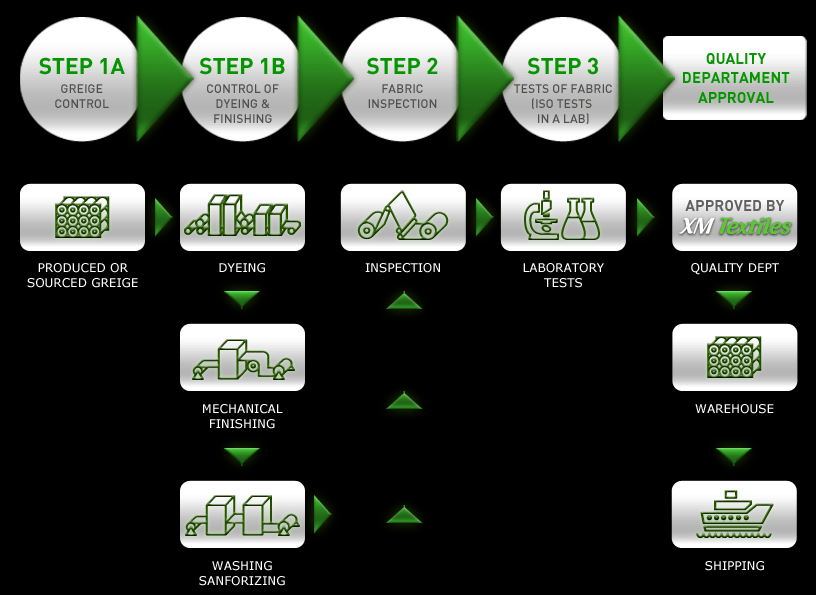

XM Textiles™ opracowało i stosuje następujący trzy etapy systemu kontroli jakości tkanin odzieży roboczej:

Pierwszy etap obejmuje kontrolę wczesnych etapów produkcji tkaniny roboczej, a mianowicie:

1.1 Badanie

tkaniny Greige 1.2 Kontrola koloru tkaniny po farbowaniu i jej dodatkowych wykończeń (takich jak WR, olejoodporny itp.)

Na 2 etapie XM Textiles™ bada gotową tkaninę odzieży roboczej. Zgodnie ze wspólnymi standardami nasi eksperci kontrolują nie mniej niż 10% całkowitej produkcji.

XM Textiles stosuje metodę kontroli jakości tkanin “Ten Points” (QC), która jest podobna do amerykańskiego systemu “Four Points”. Nasi menedżerowie ds. kontroli jakości przypisują określoną liczbę punktów do każdej wady zgodnie z jej rodzajem i rozmiarem. Następnie obliczamy całkowitą liczbę punktów na rolkę i wnioskujemy o jej jakości.

Na etapie 3D próbki tkaniny odzieży roboczej są testowane w naszym laboratorium zgodnie z normami ISO. Dysponujemy nowoczesnym sprzętem i używamy go do testowania następujących parametrów:

Skurcz

Odporność koloru na pranie, tarcie

na mokro i na sucho Wytrzymałość na rozdarcie Wytrzymałość

na

rozciąganie Kolor dopasowany właściwości

hydrofobowate (dla powłoki PU lub wykończenia WR dla tkanin odzieży roboczej do płaszczy przeciwdeszczowych itp.)

Inne parametry, które testujemy w laboratoriach certyfikowanych na całym świecie (STR, SGS, AITEX (Hiszpania), BTTG (Wielka Brytania) itp.):

1. Trwałość koloru do światła

2. Zawartość formaldehydu

3. Zawartość

AZO 4. Skurcz tkaniny odzieży roboczej do prania przemysłowego (ISO 15797) itp.

Oprócz tego Systemu Kontroli Jakości (QCS), w 2015 roku nasze tkaniny odzieży roboczej zostały certyfikowane zgodnie z Oekotex Standard 100 przez Testex AG (Szwajcaria). Od tego czasu Testex AG testuje nasze tkaniny i co roku odnawia certyfikat Oekotex-100. Możesz spojrzeć na nasz ostatni certyfikat Oekotex na tej stronie.

Koncentrujemy się na dostarczaniu naszym klientom tkaniny roboczej, która jest bezpieczna w noszeniu i wolna od szkodliwych substancji. Uważamy również, że certyfikat OEKO-TEX® jest koniecznością dla wszystkich ekologicznych producentów odzieży roboczej.

Kup tkaniny robocze XM Textiles™ OEKO-TEX®, aby odzież robocza była zdrowsza!

Jakość tkanin odzieży roboczej zależy od tego, jak wszystkie etapy produkcji, począwszy od produkcji przędzy na szarą tkaninę, aż po wykończenie. Dlatego kontrola i poprawa jakości może być osiągnięta tylko poprzez ustanowienie dokładnego i skutecznego Systemu Zarządzania Jakością (QMS), który nadzoruje wszystkie procesy produkcyjne.

Kryteria testowania stosowane przez XM Textiles są oparte na normach ISO (na przykład skurcz – ISO 6330-2000, odporność koloru na tarcie – ISO 105 X12-2001 itp.)

XM Textiles QMS składa się z następujących trzech głównych etapów kontroli jakości:

Pierwszy etap obejmuje badanie tkaniny w miejscu produkcji, a mianowicie: Badanie szarości

Kontrola procesu przygotowania szarej tkaniny do barwienia i samego barwienia

Kontrola zgodności technologii wykończeniowej

W drugim etapie XM Textiles bada gotowe produkty. Zgodnie ze wspólnymi standardami nasi eksperci kontrolują nie mniej niż 10% całkowitej kwoty zamówienia. XM Textiles stosuje metodę kontroli jakości tkanin “Ten Points”, która jest tworzona na bazie amerykańskiego systemu “Four Points”. Obecny system przypisuje pewną liczbę punktów do każdej wady zgodnie z jej lokalizacją (osnowa mądra lub wątek) i wielkością. Następnie możemy obliczyć całkowitą liczbę punktów za rolkę i wyciągnąć wnioski na temat jej jakości.

W trzecim etapie próbki są wysyłane do naszego laboratorium w celu przeprowadzenia badania końcowego zgodnie z normami ISO, a także w celu potwierdzenia wysyłki obecnego zamówienia. W warunkach laboratoryjnych testujemy skurcz, odporność koloru na pranie, tarcie na mokro i na sucho, wytrzymałość na rozdarcie i rozciąganie, dopasowanie kolorów i powłokę PU lub wykończenie WR dla tkanin, które uzyskują te właściwości. Gdy niemożliwe jest przeprowadzenie badania w naszym laboratorium (na przykład pod kątem odporności koloru na światło lub zawartości formaldehydu), próbki są kontrolowane w laboratoriach STR i SGS, których wyniki są akceptowane na całym świecie.

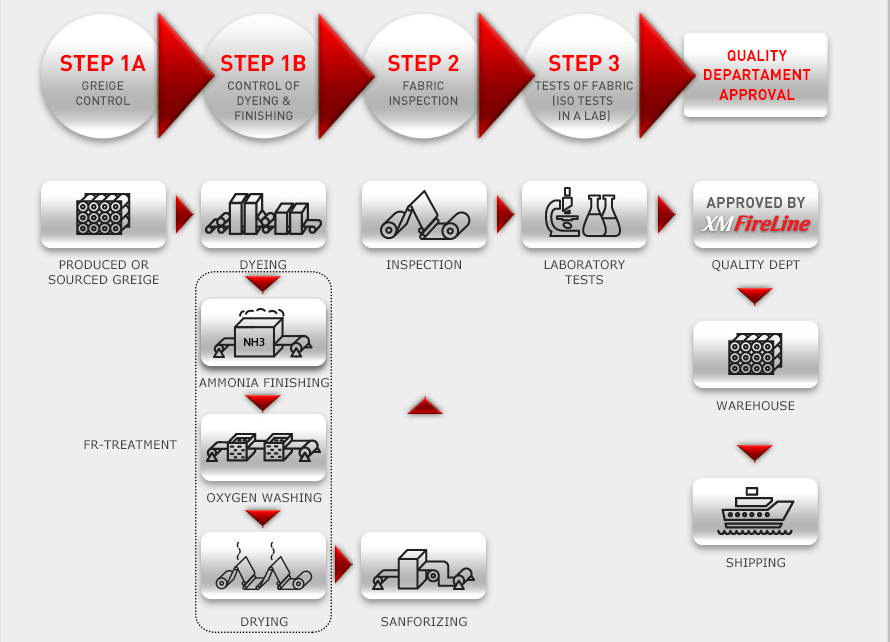

TECHNOLOGIA OGNIOODPORNA Obróbka THPC dla tkanin trudnopalnych XM FIRELINE.

XM FireLine – producent tkanin trudnopalnych

Nasza firma produkuje tkaniny trudnopalne pod marką XM FireLine do produkcji odzieży ochronnej i fr. Tkaniny te są poddawane obróbce trudnopalnej THPC zgodnie ze wszystkimi normami technologicznymi, zapewniając wysoki poziom bezpieczeństwa odzieży roboczej.

Co to jest THPC?

Podstawą procesu obróbki tkanin jest chemiczny THPC C4H12ClO4P (tetra (hydroksymetylo) chlorek fosfoniumowy) uznany na całym świecie za jeden z najlepszych środków zmniejszających palność do przetwarzania tkanin bawełnianych i mieszanych (CVC). Kompozycja THPC obrabiała tkaninę za pomocą specjalnego procesu. W ten sposób preparat równomiernie pokrywa włókna tkaniny i głęboko wnika, będąc utrwalonym w ich strukturze, dzięki czemu tkanina staje się właściwością ognioodporną. Właściwości trudnopalne są utrzymywane podczas długotrwałego przechowywania, a także prania i czyszczenia na sucho.

Firma XM FireLine dokładnie monitoruje zgodność ze wszystkimi wymaganiami procesów, aby zapewnić wysoką łatwopalność tkanin (tkaniny nie świecą; płomień nie rozprzestrzenia się poza zwęglony obszar).

THPC – technologia obróbki tkanin

Po etapie barwienia tkanin tkaniny XM FireLine przechodzą kolejne etapy procesu, aby uczynić je trudnopalnymi.

1. Tkanina jest przepuszczana przez pojemnik z roztworem chemicznym THPC.

2. Tkanina jest suszona na suszarce.

3. W następnym kroku tkanina przechodzi przez szczelny zbiornik, w którym zachodzi gaz amoniakalny pod wpływem procesu polimeryzacji.

4. Tkanina przechodzi przez wannę ze środkiem utleniającym, gdzie nadmiar amoniaku neutralizowany.

5. Tkanina przechodzi przez serię kąpieli myjących, w których usuwane są pozostałości.

6. Tkanina końcowa faza suszenia i jest gotowa do użycia.

Tkaniny trudnopalne XM FireLine przechodzą kontrolę wzrokową i sprawdzają kluczowe parametry.

Charakterystyka tkanin trudnopalnych XM FireLine

Tkanina XM FireLine, utrzymywana w technologii przetwarzania THPC, ma następujące właściwości:

– brak resztkowego ogrzewania i topienia;

– czas podwójnego rozpadu po zatrzymaniu płomienia nie przekracza 2 sekund;

– ochrona przed rozpryskami stopionego metalu;

Wysoka trwałość gwarantuje zachowanie właściwości tkanin trudnopalnych dla długiej żywotności tkaniny:

* zachowanie wysokich właściwości mechanicznych oryginalnej tkaniny;

* utrzymanie właściwości trudnopalnych po 100 praniach;

Aby zachować właściwości trudnopalne tkanin XM FireLine, należy zawsze postępować zgodnie z instrukcjami pielęgnacji (patrz. Załącznik 1)

Tkaniny XM FireLine Zastosowania

Obecnie tkaniny zmniejszające palność są szeroko stosowane do produkcji odzieży ochronnej na całym świecie. Wynika to z faktu, że wymagania międzynarodowych norm dotyczących bezpieczeństwa pracowników stają się bardziej rygorystyczne. XM FireLine podąża za światowymi trendami i co roku stara się opracowywać nowe warianty tkanin do ochrony nie tylko przed ogniem i płomieniem, ale także przed łukiem elektrycznym, elektrycznością statyczną, kwasami, zasadami i innymi zagrożeniami.

Tkaniny XM FireLine polecane do produkcji ochronnej i trudnopalnej odzieży roboczej w pracy związanej z krótkotrwałą ekspozycją na otwarty ogień, promieniowanie cieplne (metalurdzy, strażacy) oraz możliwość spawania iskier i rozprysków stopionego metalu, wysokiej temperatury lub łuku elektrycznego.

P.S. Pamiętaj, aby skonsultować się z technikiem w sprawie bezpieczeństwa produkcji, aby wybrać ognioodporny materiał XM FireLine odpowiedni poziom ochrony.

Załącznik 1

Wymagania dotyczące pielęgnacji tkanin trudnopalnych XM Tkaniny

trudnopalne FireLine pranie domowe 600C i pranie przemysłowe w temperaturze 750° C wymagane.

Zalecana jest miękka woda. Twarda woda wytrąca mydła i zawiera sole wapnia i magnezu. Mogą one gromadzić się na powierzchniach włókien, pokrywając tkaninę i maskując właściwości luminescencyjne lub FR.

Nie używaj naturalnych mydeł (mydła anionowego lub łojowego).

Osady magnezu i wapnia można usunąć w komercyjnej pralni kwasem octowym, a następnie spłukać neutralizacją alkaliczną.

Nie używaj wybielaczy na bazie chloru, ponieważ są one chemicznie osłabiającymi związkami polimerowymi, które zapewniają właściwości zmniejszające palność tkaniny.

Załącznik 2

ISO 11612:2008 Odzież ochronna – Odzież chroniąca przed ciepłem i płomieniem

ISO 11612:2008 określa wymagania dotyczące wydajności odzieży wykonanej z elastycznych materiałów, które są przeznaczone do ochrony ciała użytkownika, z wyjątkiem rąk, przed ciepłem i / lub płomieniem. W celu ochrony głowy i stóp użytkownika jedynymi elementami odzieży ochronnej wchodzącymi w zakres niniejszej Normy Międzynarodowej są getry, kaptury i kalosze. Jednakże w odniesieniu do kapturów nie podano wymagań dotyczących przyłbic i sprzętu oddechowego.

ISO 11611:2015 Odzież ochronna do stosowania w spawaniu i procesach pokrewnych

ISO 11611:2015 określa minimalne podstawowe wymagania bezpieczeństwa i metody badań odzieży ochronnej, w tym kapturów, fartuchów, rękawów i getrów, które są przeznaczone do ochrony ciała użytkownika, w tym głowy (kaptury) i stóp (getry) i które mają być noszone podczas spawania i procesów pokrewnych o porównywalnym ryzyku. W celu ochrony głowy i stóp użytkownika niniejsza Norma Międzynarodowa ma zastosowanie wyłącznie do kapturów i getrów. Niniejsza Norma Międzynarodowa nie obejmuje wymagań dotyczących ochraniaczy stóp, dłoni, twarzy i/lub oczu.

Ten rodzaj odzieży ochronnej ma na celu ochronę użytkownika przed odpryskami (małe rozpryski stopionego metalu), krótki czas kontaktu z płomieniem, promieniowanie cieplne z łuku elektrycznego używanego do spawania i procesów pokrewnych oraz minimalizuje możliwość porażenia prądem elektrycznym przez krótkotrwały, przypadkowy kontakt z żywymi przewodami elektrycznymi przy napięciach do około 100 V d.c. w normalnych warunkach spawania. Pot, zabrudzenia lub inne zanieczyszczenia mogą wpływać na poziom ochrony przed krótkotrwałym przypadkowym kontaktem z żywymi przewodami elektrycznymi przy tych napięciach.

TECHNOLOGIA

ODBLASKOWA XM SilverLine™ projektuje i produkuje taśmy odblaskowe do odzieży roboczej o wysokiej widoczności, odzieży ochronnej i munduru strażackiego. Mamy 15-letnie doświadczenie w pracy z materiałami odblaskowymi i sprzedajemy je w 51 krajach. Wszystkie nasze taśmy FR są odporne na 50/100 cykli prania i posiadają certyfikaty EN 469 i EN 20471. Testujemy każdą partię produkcyjną, aby zapewnić Ci 100% jakości.

Tworząc taśmy odblaskowe, liczymy każdy szczegół i wykończenia, aby spełnić główne normy europejskie i amerykańskie. Możesz sprawdzić wszystkie nasze certyfikaty na naszej stronie internetowej. Przetestowaliśmy i certyfikowaliśmy nasze taśmy i wykończenia zgodnie z następującymi normami bezpieczeństwa: EN 20471, EN 469, NFPA 2112

TECHNOLOGIA

SZKLANYCH BEADS Każdy szklany koralik działa w następujący sposób: Przychodząca wiązka światła załamuje się, gdy przechodzi przez przednią powierzchnię szklanego koralika i odbija się od lustrzanej powierzchni za koralikiem. Następnie wiązka przechodzi z powrotem przez przednią powierzchnię i wraca w kierunku źródeł światła.

Taśmy odblaskowe wykorzystujące szklane koraliki są bardziej przystępne cenowo. Dla producenta potrzebującego dużej ilości taśmy odblaskowej do produkcji sprzętu ochronnego o wysokiej widoczności, technologia kulek szklanych jest prostsza dla producenta – w ten sposób zmniejsza koszty i zmniejsza kontrolę budżetu zapasów.

Taśma odblaskowa ze szklanymi koralikami klasy inżynierskiej

Odblaskowe klasy inżynierskiej zaczyna się od folii nośnej, która jest metalizowana na górze. Szklane koraliki są nakładane na tę warstwę tak, że około 50 procent koralików jest osadzonych w metalizowanej warstwie. Nadaje to koralikom ich właściwości odblaskowe. Następnie nakładana jest warstwa akrylu lub poliestru na wierzch. Ta warstwa może być przezroczysta do wykonanej białej taśmy odblaskowej lub może być kolorowa, aby utworzyć różne kolory taśm odblaskowych. Następnie warstwa kleju jest nakładana na spód taśmy, a na tę warstwę nakładana jest wyściółka uwalniająca. Jest zwijany, rozcinany na szerokość, a następnie sprzedawany. Uwaga – warstwowa folia akrylowa nie będzie się rozciągać, a warstwowa folia poliestrowa tak. Ze względu na ciepło wykorzystywane w procesie produkcyjnym folie klasy inżynierskiej stają się pojedynczą warstwą, więc nie będą się rozwarstwiać.

Taśma odblaskowa o wysokiej intensywności z koralików szklanych

Taśma odblaskowa o wysokiej intensywności typu 3 jest również wykonana warstwami. Pierwsza warstwa, jeśli taka, która ma wbudowaną siatkę. Zwykle wzór typu plaster miodu. Ten wzór jest tym, co utrzyma szklane koraliki, aby znajdowały się w oddzielnych komórkach. Szklane koraliki są przyklejone do dna tej komórki, a następnie warstwa akrylu lub poliestru jest nakładana na górną część komórki, tak aby nad koralikami znajdowała się mała przestrzeń powietrzna. (koraliki o wysokim indeksie) Ta warstwa może być przezroczysta lub kolorowa. Następnie warstwa kleju i wyściółka uwalniająca są nakładane na spód taśmy. Uwaga – warstwowa folia akrylowa nie będzie się rozciągać, a warstwowa folia poliestrowa tak. Chociaż warstwy o wysokiej intensywności są ze sobą połączone, mogą się rozwarstwiać.

TECHNOLOGIA MICRO-PRISMATIC TECHONLOGY

Microprismatic technology zawiera retrorefleksyjne mikroskopijne pryzmaty utworzone na folii polimerowej, aby stworzyć jasny odblaskowy wygląd na odzieży i akcesoriach.

Pryzmatyczna taśma odblaskowa jest bardziej wydajna, zwracając około 80% światła do źródła, w przeciwieństwie do 30% oferowanych przez szklane wzory koralików. Dzięki temu pryzmatyczna taśma odblaskowa jest jaśniejsza. Podczas gdy drugi typ wykorzystuje szklane koraliki, ten rodzaj taśmy odblaskowej wykorzystuje sztuczne pryzmaty zaprojektowane z twardymi lustrami kątowymi. Z tego powodu światło jest bardziej skupione i może podróżować na znacznie większą odległość bez ściemniania.

Ekonomiczne wykorzystanie powierzchni przez mikropryzmat zapewnia wyższy poziom wydajności we wszystkich zastosowaniach, co skutkuje doskonałą widocznością pojazdu na duże odległości i większą świadomością kierowców.

Odległość odgrywa kluczową rolę w popularności tej taśmy. Istnieje wiele wymagań dotyczących długich dystansów przez ANSI i DOT w odległościach 1000 stóp lub więcej.

Metalizowana mikropryzmatyczna taśma odblaskowa

Metalizowana mikropryzmatyczna taśma odblaskowa jest wytwarzana przez utworzenie najpierw tablicy pryzmatów z przezroczystego lub kolorowego akrylu lub poliestru (winylu). To jest górna warstwa. Ta warstwa zapewnia współczynnik odbicia i zwraca światło z powrotem do źródła. Kolorowa warstwa zwróciłaby światło z powrotem do źródła, ale w innym kolorze. Ta warstwa jest metalizowana, aby zwiększyć jej współczynnik odbicia. Następnie nakłada się warstwę kleju na plecy i nakłada się podkład uwalniający. Ze względu na ciepło wykorzystywane w tym procesie warstwy metalizowanego pryzmatu nie będą się rozwarstwiać. Jest to szczególnie korzystne w zastosowaniach takich jak grafika samochodowa lub inne aplikacje, w których taśma może być surowo traktowana. Reflexite wynalazł pryzmatyczną taśmę odblaskową, a ich taśmy nie rozwarstwiają się.

Niemetalizowana mikropryzmatyczna taśma odblaskowa

Podobnie jak w przypadku folii metalizowanych, pierwszym krokiem w tworzeniu niemetalizowanych folii odblaskowych jest stworzenie układu pryzmatów z akrylu lub innej przezroczystej żywicy. Będzie to górna warstwa filmu. Może być przezroczysty lub kolorowy. Aby stworzyć bielszy lub bardziej żywy kolorowy film, warstwa pryzmatu jest przyklejona do siatki, która tworzy rodzaj wzoru plastra miodu. Tworzy to warstwę powietrza poniżej pryzmatów. Powierzchnia pod warstwą powietrza jest biała. Warstwa pryzmatu i warstwa siatki są ze sobą połączone, ale mogą się rozpaść, co oznacza, że niemetalizowane folie mogą się rozwarstwiać. Eliminując metalizację pryzmatów, taśmy są bardziej żywe, ponieważ kolor nie musi konkurować ze srebrną warstwą metalizującą. Niemetalizowane filmy są bardziej żywe, ale niekoniecznie bardziej refleksyjne.

Poniższy obrazek przedstawia 4 rodzaje folii odblaskowych. Wszystkie są wykonane w podobny sposób. Folia klasy inżynierskiej z koralików szklanych jest najłatwiejsza do wykonania, a tym samym najtańsza. Wysoka intensywność jest następna najłatwiejsza i następna w cenie.

Metalizowane folie mikropryzmatyczne są najdroższe w wykonaniu, ale są najjaśniejsze i najtwardsze ze wszystkich taśm odblaskowych.