Naše kvalita

Naše kvalita

Kvalita tkanin pro pracovní oděvy se utváří v každé fázi jejich výroby, od spřádání surových vláken do příze až po konečnou úpravu tkaniny.

Výroba příze, tkaní zakladní textílie, barvení (přidávání barvy) a přidávání povrchových úprav (jako je vodoodpudivost nebo odolnost vůči olejům) – všechny tyto hlavní kroky jsou velmi složité procesy.

Proto lze úkol zlepšování kvality řešit pouze pečlivým a pravidelným systémem kontroly každé fáze výroby.

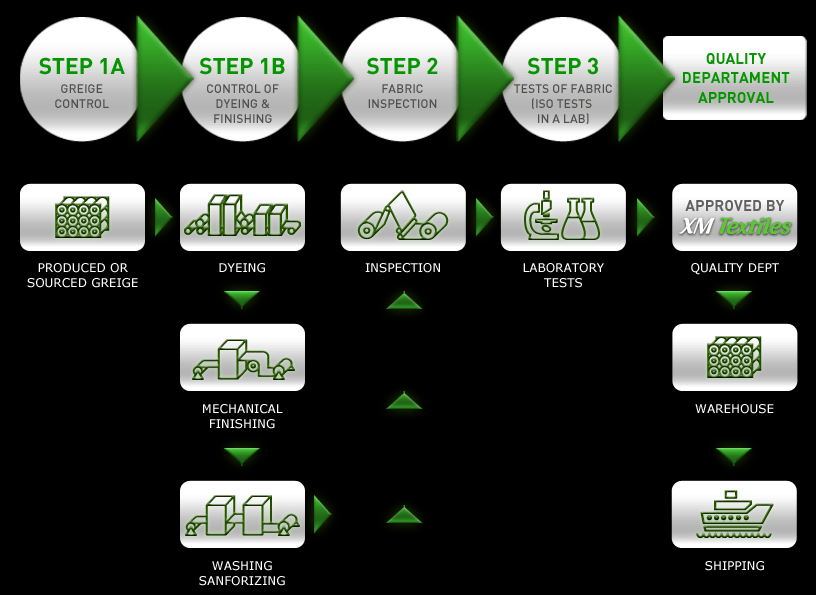

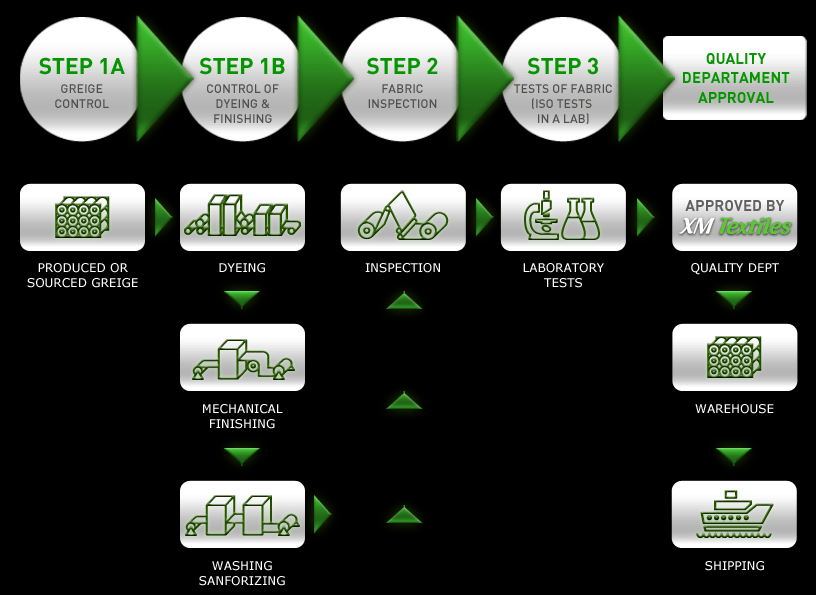

Společnost XM Textiles™ vyvinula a používá následující třístupňový systém kontroly kvality tkanin pro pracovní oděvy:

1. etapa zahrnuje kontrolu prvních kroků výroby pracovních oděvů, a to:

1.1 Kontrola šedé tkaniny

1.2 Kontrola barvy tkaniny po barvení a její další povrchové úpravy (jako WR, Oil-proof atd.).

Ve 2. etapě společnost XM Textiles™ kontroluje hotovou tkaninu pro pracovní oděvy. Podle běžných standardů naši odborníci kontrolují nejméně 10 % celkových výrobních šarží. Společnost XM Textiles používá metodu kontroly kvality (QC) tkanin “Ten Points”, která je podobná americkému systému “Four Points”. Naši manažeři kontroly kvality přidělují každé závadě určitý počet bodů podle jejího druhu a velikosti. Poté vypočítáme celkový počet bodů na roli a vyvodíme závěr o její kvalitě.

V trojstupňové fázi jsou vzorky tkanin pracovních oděvů testovány v naší laboratoři podle norem ISO. Disponujeme moderním vybavením a používáme ho k testování následujících parametrů:

Smršťování stálost barev při praní, mokrém a suchém tření. pevnost v roztržení pevnost v tahu shodnost barev vodoodpudivost (pro PU-povrchovou úpravu nebo WR-povrchovou úpravu pracovních oděvů, plášťů do deště atd.) Další parametry testujeme v mezinárodně certifikovaných laboratořích (STR, SGS, AITEX (Španělsko), BTTG (Velká Británie) atd.):

1. Stálost barev na světle

2. Obsah formaldehydu

3. Obsah AZO

4. Smršťování tkanin pracovních oděvů při průmyslovém praní (ISO 15797) atd.

Kromě tohoto systému kontroly kvality (QCS) získaly naše tkaniny pro pracovní oděvy v roce 2015 certifikát Oekotex Standard 100 od společnosti Testex AG (Švýcarsko). Od té doby Testex AG naše tkaniny testuje a každoročně obnovuje certifikát Oekotex-100. Na náš poslední certifikát Oekotex se můžete podívat na této stránce.

Zaměřujeme se na to, abychom našim zákazníkům dodávali pracovní oděvy, které jsou bezpečné pro nošení a neobsahují škodlivé látky. Myslíme si také, že certifikát OEKO-TEX® je nezbytnou součástí vybavení všech výrobců pracovních oděvů, kteří dbají na ochranu životního prostředí.

Kupte si pracovní textilie XM Textiles™ OEKO-TEX®, aby pracovní oděvy byly zdravější!

Kvalita tkanin pro pracovní oděvy závisí na tom, jak probíhají všechny fáze výroby od výroby příze pro šedou tkaninu až po konečnou úpravu. Kontrolu a zvyšování kvality lze proto zajistit pouze zavedením důkladného a úspěšného systému řízení kvality (QMS), který dohlíží na všechny výrobní procesy.

Zkušební kritéria používaná společností XM Textiles vycházejí z norem ISO (například smršťování – ISO 6330-2000, stálost barev při tření – ISO 105 X12-2001 atd.)

Systém řízení kvality společnosti XM Textiles se skládá z následujících tří hlavních stupňů kontroly kvality:

První fáze zahrnuje testování tkaniny v místě výroby, a to:

– Šedá zkouška

– kontrola procesu přípravy šedé tkaniny k barvení a samotného barvení

– kontrola dodržení technologie dokončovacích prací

Ve druhé fázi XM Textiles zkoumá hotové výrobky. Podle běžných standardů naši odborníci kontrolují nejméně 10 % celkového objemu zakázky. Společnost XM Textiles používá metodu kontroly kvality tkanin “Ten Points”, která byla vytvořena na základě amerického systému “Four Points”. Současný systém přiděluje každé vadě určitý počet bodů podle jejího umístění (po osnově nebo útku) a velikosti. Poté můžeme vypočítat celkový počet bodů na roli a učinit závěr o její kvalitě.

Ve třetí fázi jsou vzorky odeslány do naší laboratoře k závěrečnému vyšetření podle norem ISO a k potvrzení expedice této zakázky. V laboratorních podmínkách testujeme srážlivost, stálobarevnost při praní, tření za mokra a za sucha, pevnost v tahu a trhání, barevnou shodu a PU-povrchovou úpravu nebo WR-povrchovou úpravu u tkanin, které tyto vlastnosti získají. Pokud není možné provést zkoušku v naší laboratoři (například na odolnost barvy vůči světlu nebo obsah formaldehydu), jsou vzorky kontrolovány v laboratořích STR a SGS, jejichž výsledky jsou uznávány po celém světě.

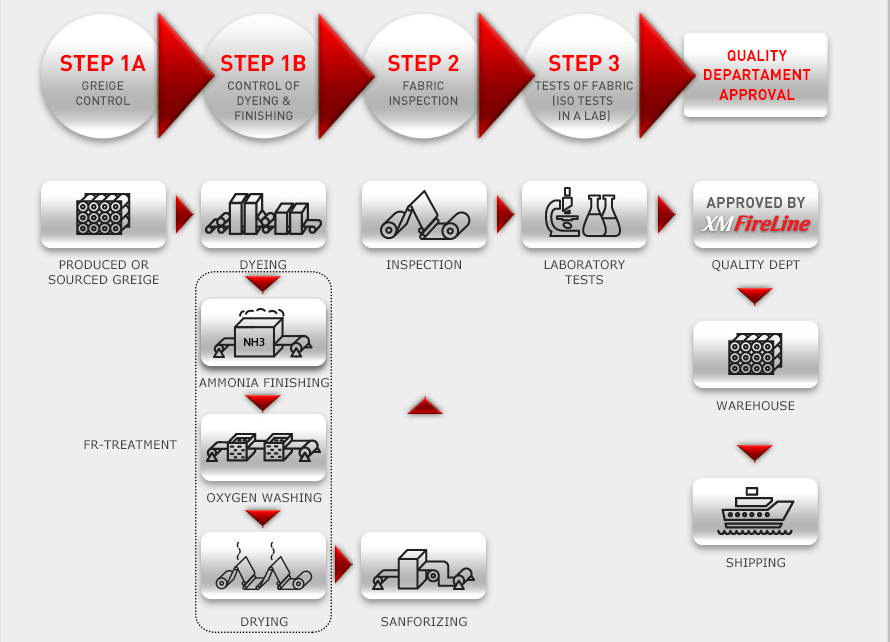

OHNIVZDORNÁ TECHNOLOGIE THPC-zpracování pro nehořlavé tkaniny XM FIRELINE.

XM FireLine – výrobce nehořlavých tkanin

Naše společnost vyrábí nehořlavé tkaniny pod značkou XM FireLine pro výrobu ochranných a fr oděvů. Tyto tkaniny jsou ošetřeny nehořlavým THPC v souladu se všemi technologickými normami, což zajišťuje vysokou úroveň bezpečnosti pracovního oděvu.

Co je THPC?

Základem procesu úpravy tkanin je chemická látka THPC C4H12ClO4P (tetra(hydroxymethyl)fosfonium chlorid), která je mezinárodně uznávána jako jeden z nejlepších zpomalovačů hoření pro zpracování bavlněných a smíšených (CVC) tkanin. Složení THPC upravuje tkaniny pomocí speciálního procesu. Přípravek tak rovnoměrně pokrývá vlákna tkaniny a hluboko do nich proniká, přičemž se fixuje v jejich struktuře, čímž tkanina získává požární odolnost. Nehořlavé vlastnosti se zachovávají při dlouhodobém skladování i při praní a chemickém čištění.

Společnost XM FireLine pečlivě sleduje dodržování všech požadavků na procesy, aby byly zajištěny vysoké nehořlavé vlastnosti tkanin (tkaniny nežhnou, plamen se nešíří mimo zuhelnatělou oblast).

THPC – technologie zpracování tkanin Po fázi barvení tkaniny procházejí tkaniny XM FireLine následujícími fázemi procesu, aby se staly nehořlavými.

1. Tkanina prochází nádobou s chemickým roztokem THPC.

2. Tkanina se suší na sušícím stroji.

3. V dalším kroku tkanina prochází uzavřenou nádrží, ve které dochází k procesu polymerace vlivem plynného čpavku.

4. Tkanina prochází lázní s oxidačním činidlem, kde se přebytečný amoniak neutralizuje.

5. Tkanina prochází řadou pracích lázní, kde se odstraní zbytky. 6. Tkanina projde závěrečnou fází sušení a je připravena k použití.

Tkaniny XM FireLine se zpomalovačem hoření procházejí vizuální kontrolou a kontrolou klíčových parametrů.

Download FR-Technology Leaflet

Vlastnosti nehořlavých tkanin XM FireLine

Tkanina XM FireLine s technologií zpracování THPC má následující vlastnosti:

– žádné zbytkové zahřívání a tavení;

– dvojí doba rozpadu po zastavení plamene není delší než 2 sekundy;

– ochrana proti rozstřiku roztaveného kovu;

Vysoká odolnost zaručuje zachování nehořlavých vlastností tkaniny po celou dobu její životnosti:

* zachování vysokých mechanických vlastností původní tkaniny;

* zachování nehořlavých vlastností po 100 vypráních;

Pro zachování nehořlavých vlastností tkanin XM FireLine je nutné vždy dodržovat pokyny pro ošetřování (viz příloha 1).

Aplikace tkanin XM FireLine

V současné době jsou nehořlavé tkaniny široce používány pro výrobu ochranných pracovních oděvů po celém světě. Důvodem je skutečnost, že se zpřísňují požadavky mezinárodních norem na bezpečnost pracovníků. Společnost XM FireLine sleduje světové trendy a každoročně se snaží vyvíjet nové varianty tkanin pro ochranu nejen před ohněm a plamenem, ale také před elektrickým obloukem, statickou elektřinou, kyselinami, louhy a dalšími riziky.

Tkaniny XM FireLine doporučujeme pro výrobu ochranných a nehořlavých pracovních oděvů při práci spojené s krátkodobým působením otevřeného ohně, tepelného záření (hutníci, hasiči) a možností vzniku svářečských jisker a rozstřiku roztaveného kovu, vysokého žáru nebo elektrického oblouku.

P.S. Nezapomeňte se poradit s technikem pro bezpečnost vaší výroby, abyste zvolili nehořlavou tkaninu XM FireLine odpovídající úrovně ochrany.

Annex 1

Požadavky na péči o nehořlavé tkaniny

Tkaniny XM FireLine se zpomalovačem hoření je nutné prát v domácnosti na 600C a v průmyslu na 750C.

Doporučuje se používat měkkou vodu. Tvrdá voda sráží mýdla a obsahuje soli vápníku a hořčíku. Ty se mohou usazovat na povrchu vláken, pokrývat tkaninu a maskovat luminiscenční nebo FR vlastnosti.

Nepoužívejte přírodní mýdla (aniontové nebo lojové mýdlo).

Usazeniny hořčíku a vápníku lze odstranit v komerční prádelně pomocí kyseliny octové během následného oplachování alkalickou neutralizací.

Nepoužívejte bělidla na bázi chlóru, protože chemicky oslabují polymerní sloučeniny, které zajišťují nehořlavé vlastnosti tkaniny.

Annex 2

ISO 11612:2008 Ochranné oděvy – Oděvy na ochranu proti teplu a plameni

Norma ISO 11612:2008 specifikuje požadavky na vlastnosti oděvů vyrobených z pružných materiálů, které jsou určeny k ochraně těla uživatele, s výjimkou rukou, před teplem a/nebo plamenem. Pro ochranu hlavy a nohou uživatele jsou jedinými ochrannými oděvy, které spadají do rozsahu platnosti této mezinárodní normy, kamaše, kukly a návleky. Požadavky na kukly, kukly a dýchací přístroje však nejsou uvedeny.

ISO 11611:2015 Ochranné oděvy pro použití při svařování a příbuzných procesech

Norma ISO 11611:2015 specifikuje minimální základní bezpečnostní požadavky a zkušební metody pro ochranné oděvy včetně kukel, zástěr, rukávů a kamaší, které jsou určeny k ochraně těla uživatele včetně hlavy (kukly) a nohou (kamaše) a které se mají nosit při svařování a příbuzných procesech se srovnatelnými riziky. Pro ochranu hlavy a nohou uživatele platí tato mezinárodní norma pouze pro kukly a kamaše. Tato mezinárodní norma nezahrnuje požadavky na ochranu nohou, rukou, obličeje a/nebo očí.

Tento typ ochranného oděvu je určen k ochraně uživatele před rozstřikem (malými cákanci roztaveného kovu), krátkodobým kontaktem s plamenem, sálavým teplem z elektrického oblouku používaného při svařování a příbuzných procesech a minimalizuje možnost úrazu elektrickým proudem při krátkodobém náhodném kontaktu s elektrickými vodiči pod napětím do přibližně 100 V ss za běžných podmínek svařování. Pot, znečištění nebo jiné nečistoty mohou ovlivnit úroveň ochrany před krátkodobým náhodným dotykem s elektrickými vodiči pod napětím při těchto napětích.

REFLEXNÍ TECHNOLOGIE

Společnost XM SilverLine™ navrhuje a vyrábí reflexní pásky pro pracovní oděvy s vysokou viditelností, ochranné oděvy a hasičské uniformy. Máme 15 let zkušeností s prací s reflexními materiály a prodáváme je v 51 zemích. Všechny naše FR pásky odolávají 50/100 pracím cyklům a jsou certifikovány podle norem EN 469 a EN 20471. Testujeme každou výrobní šarži, abychom vám mohli dodat 100% kvalitu.

Při vytváření reflexních pásek počítáme s každým detailem a úpravami, které odpovídají hlavním evropským a americkým normám. Všechny naše Certifikáty si můžete prohlédnout na našich webových stránkách. Naše pásky a lemy jsme testovali a certifikovali podle následujících bezpečnostních norem: EN 20471, EN 469, NFPA 2112.

TECHNOLOGIE SKLENĚNÝCH PERLÍ

Každý skleněný korálek funguje následovně: Světelný paprsek se při průchodu přední plochou skleněné kuličky láme a opět se odráží od zrcadlové plochy za kuličkou. Paprsek pak prochází zpět předním povrchem a vrací se ke zdroji světla.

Reflexní pásky využívající skleněné korálky jsou cenově dostupnější. Pro výrobce, který potřebuje velké množství reflexních pásek k výrobě bezpečnostních pomůcek s vysokou viditelností, je technologie skleněných kuliček jednodušší na výrobu – tím se snižují náklady a méně se zasahuje do kontroly rozpočtu zásob.

Inženýrská reflexní páska se skleněnými kuličkami

Inženýrská reflexní vrstva začíná nosnou fólií, která je na horní straně metalizovaná. Na tuto vrstvu se nanášejí skleněné kuličky tak, aby bylo asi 50 % kuliček zapuštěno do metalizované vrstvy. Díky tomu získají korálky své reflexní vlastnosti. Poté se na ni nanese vrstva akrylu nebo polyesteru. Tato vrstva může být čirá, aby vznikla bílá reflexní páska, nebo může být barevná, aby vznikly různé barevné reflexní pásky. Na spodní část pásky se pak nanese vrstva lepidla a na tuto vrstvu se aplikuje separační fólie. Páska se sroluje, rozřízne na šířku a prodá. Poznámka – akrylová vrstvená fólie se neroztahuje a polyesterová vrstvená fólie ano. Vzhledem k teplu používanému při výrobě jsou fólie pro inženýry nakonec jednovrstvé, takže se nerozlepují.

Reflexní páska se skleněnými kuličkami o vysoké intenzitě

Reflexní páska s vysokou intenzitou typu 3 se vyrábí také ve vrstvách. První vrstva je taková, která má zabudovanou mřížku. Obvykle se jedná o vzor typu včelí plástve. Tento vzor drží skleněné kuličky tak, aby byly v oddělených buňkách. Skleněné kuličky se přilepí na dno této buňky a poté se na horní část buňky nanese vrstva akrylu nebo polyesteru, takže nad kuličkami je malý vzduchový prostor. (Tato vrstva může být čirá nebo barevná. Poté se na spodní část pásky nanese vrstva lepidla a separační vložka. Poznámka – akrylová vrstvená fólie se neroztahuje a polyesterová vrstvená fólie ano. Přestože jsou vrstvy ve vysoké intenzitě spojeny, mohou se odlepit.

MIKROPRISMATICKÁ TECHNOLOGIE

Mikroprismatická technologie obsahuje retroreflexní mikroskopické hranoly vytvořené na polymerní fólii, které vytvářejí jasný reflexní vzhled na oděvech a doplňcích.

Prizmatická reflexní páska je účinnější a vrací ke zdroji přibližně 80 % světla oproti 30 %, které nabízejí vzory se skleněnými kuličkami. Díky tomu je prizmatická reflexní páska jasnější. Zatímco druhý typ používá skleněné kuličky, tento typ reflexní pásky používá umělé hranoly navržené s tvrdými úhlovými zrcadly. Díky tomu je světlo více zaostřené a může urazit mnohem větší vzdálenost, aniž by se ztlumilo.

Úsporné využití plochy mikroprismů přináší vyšší úroveň výkonu ve všech aplikacích, což má za následek vynikající viditelnost vozidla na velkou vzdálenost a lepší informovanost motoristické veřejnosti.

Vzdálenost hraje rozhodující roli v oblíbenosti této pásky. Existuje mnoho požadavků ANSI a DOT na dlouhé vzdálenosti na vzdálenost 1000 stop a více.

Metalizovaná mikroprismatická reflexní páska

Metalizovaná mikroprismatická reflexní páska se vyrábí tak, že se nejprve vytvoří soustava hranolů z čirého nebo barevného akrylu nebo polyesteru (vinylu). To je vrchní vrstva. Tato vrstva zajišťuje odrazivost a vrací světlo zpět ke zdroji. Barevná vrstva by vracela světlo zpět ke zdroji, ale v jiné barvě. Tato vrstva je metalizovaná, aby se zvýšila její odrazivost. Poté se na zadní stranu nanese vrstva lepidla a použije se separační fólie. Vzhledem k teplu použitému při tomto procesu se vrstvy metalizovaného hranolu nerozlepují. To je zvláště výhodné v aplikacích, jako je grafika na vozidlech nebo jakákoli jiná aplikace, kde se s páskou může zacházet drsně. Společnost Reflexite vynalezla prizmatickou reflexní pásku a její pásky se nerozvrstvují.

Nemetalizovaná mikroprismatická reflexní páska

Podobně jako u metalizovaných fólií je prvním krokem při vytváření nemetalizovaných reflexních fólií vytvoření soustavy hranolů z akrylu nebo jiné čiré pryskyřice. To bude vrchní vrstva fólie. Může být čirá nebo barevná. Pro vytvoření bělejší nebo živější barevné fólie se vrstva hranolů nalepí na mřížku, která tvoří jakýsi voštinový vzor. Tím se pod hranoly vytvoří vzduchová vrstva. Povrch pod vzduchovou vrstvou je bílý. Vrstva hranolů a vrstva mřížky jsou spojeny dohromady, ale mohou se od sebe oddělit, což znamená, že nemetalizované fólie se mohou odlupovat. Odstraněním metalizace hranolů jsou pásky živější, protože barva nemusí soupeřit se stříbrnou metalizační vrstvou. Nemetalizované fólie jsou živější, ale ne nutně reflexnější.

Obrázek níže ukazuje 4 typy reflexních fólií. Všechny jsou vyrobeny podobným způsobem. Fólie pro inženýry se skleněnými kuličkami se vyrábí nejsnadněji, a je tedy nejlevnější. Vysoce intenzivní je další nejjednodušší a další v ceně.

Metalizované mikroprismatické fólie jsou nejdražší na výrobu, ale jsou nejjasnější a nejodolnější ze všech reflexních pásek.