Qualità

Qualità

La qualità dei tessuti per abbigliamento da lavoro si forma durante tutte le fasi della sua realizzazione, a partire dalla filatura delle fibre grezze in filato fino alla finitura di un tessuto. Produzione di filati, tessitura di un tessuto greige, tintura (aggiunta di colore) e aggiunta di finiture extra (come l’idrorepellenza o le proprietà a prova di olio) – tutte queste staffe principali sono processi molto complessi. Pertanto, il compito di miglioramento della qualità può essere svolto solo da un sistema di controllo completo e regolare di ogni fase di produzione.

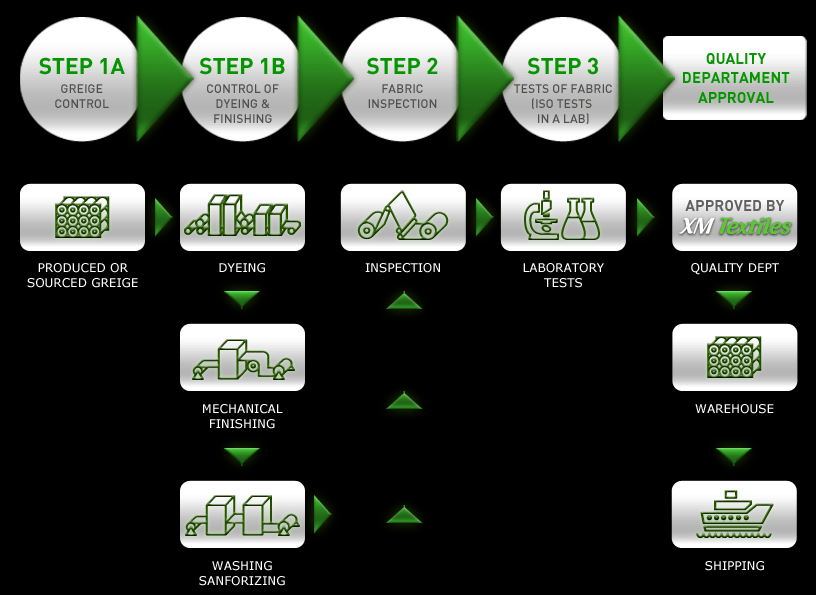

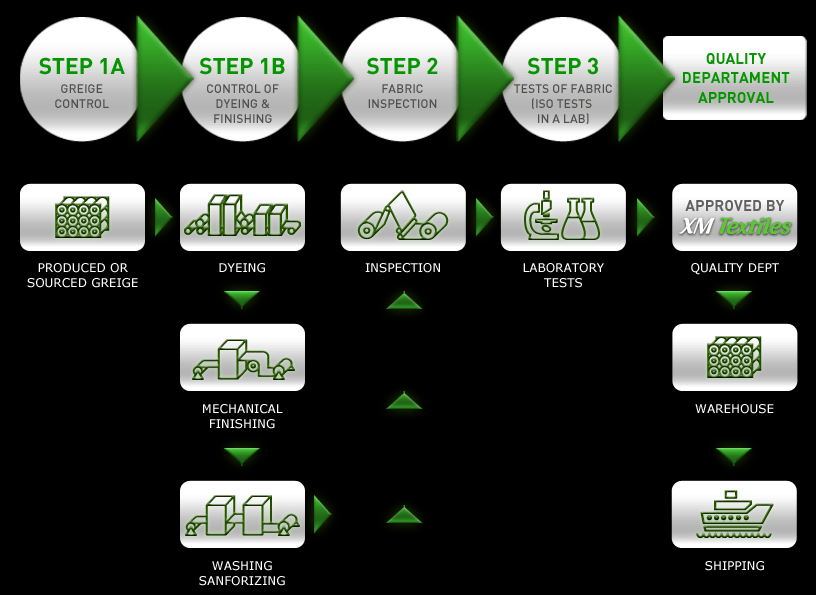

XM Textiles™ ha sviluppato e utilizzato il seguente sistema di controllo qualità in tre fasi per i tessuti da lavoro:

La prima fase include il controllo delle prime fasi della produzione di tessuti per abbigliamento da lavoro, vale a dire:

1.1 Esame

del tessuto Greige 1.2 Ispezione del colore del tessuto dopo la tintura e delle sue finiture aggiuntive (come WR, a prova di olio, ecc.)

Nella 2a fase, XM Textiles™ esamina il tessuto da lavoro finito. Secondo standard comuni, i nostri esperti ispezionano non meno del 10% dei lotti di produzione totali.

XM Textiles applica il metodo “Ten Points” di controllo della qualità del tessuto (QC), che è simile al sistema americano “Four Points”. I nostri QC-manager assegnano una certa quantità di punti a ciascun difetto in base al suo tipo e dimensione. Successivamente, calcoliamo la quantità totale di punti per rotolo e concludiamo la sua qualità.

Nella fase 3D i campioni di tessuto da lavoro vengono testati nel nostro laboratorio secondo gli standard ISO. Disponiamo di attrezzature moderne e le utilizziamo per testare i seguenti parametri:

Restringimento

Solidità del colore al lavaggio, sfregamento

a umido e a secco Resistenza

alla trazione Resistenza alla trazione

Corrispondenza

del colore Proprietà idrorepellenti (per rivestimento in PU o finitura WR per tessuti da lavoro per impermeabili ecc.)

Altri parametri che testiamo in laboratori certificati a livello internazionale (STR, SGS, AITEX (Spagna), BTTG (Regno Unito) ecc.):

1. Solidità del colore alla luce

2. Contenuto di

formaldeide 3. Contenuto

AZO 4. Restringimento del tessuto dell’abbigliamento da lavoro per lavaggi industriali (ISO 15797) ecc.

Oltre a questo sistema di controllo qualità (QCS), nel 2015 i nostri tessuti per abbigliamento da lavoro sono stati certificati secondo lo standard Oekotex 100 da Testex AG (Svizzera). Da allora, Testex AG ha testato i nostri tessuti e rinnovato ogni anno il certificato Oekotex-100. Puoi guardare il nostro ultimo certificato Oekotex in questa pagina.

Ci concentriamo sulla fornitura di tessuti per abbigliamento da lavoro ai nostri clienti, che sia sicuro da indossare e privo di sostanze nocive. Pensiamo anche che il certificato OEKO-TEX® sia un must per tutti i produttori di abbigliamento da lavoro eco-consapevoli.

Acquista i tessuti per abbigliamento da lavoro XM Textiles™ OEKO-TEX® per rendere l’abbigliamento da lavoro più sano!

La qualità dei tessuti da lavoro dipende da come tutte le fasi della produzione a partire dalla lavorazione del filato per tessuto grigio fino alla finitura. Pertanto il controllo e il miglioramento della qualità possono essere realizzati solo attraverso la creazione di un sistema di gestione della qualità (SGQ) completo e di successo che supervisiona tutti i processi di produzione.

I criteri di prova utilizzati da XM Textiles si basano sugli standard ISO (ad esempio, restringimento – ISO 6330-2000, solidità del colore allo sfregamento – ISO 105 X12-2001, ecc.)

Il SGQ di XM Textiles è costituito dalle seguenti tre fasi principali del controllo qualità:

La prima fase include il collaudo del tessuto nel luogo di produzione, vale a dire:Esame grigio

Controllo del processo di preparazione del panno grigio per la tintura e la tintura stessa

Ispezionare l’aderenza della tecnologia di finitura

Nella seconda fase XM Textiles esamina i prodotti finiti. Secondo standard comuni i nostri esperti ispezionano non meno del 10% dell’importo totale dell’ordine. XM Textiles applica il metodo “Ten Points” di controllo della qualità del tessuto che viene creato sulla base del sistema americano “Four Points”. Il sistema attuale assegna una certa quantità di punti a ciascun difetto in base alla sua posizione (warp wise o weft wise) e alle dimensioni. Dopodiché possiamo calcolare la quantità totale di punti per rotolo e trarre una conclusione sulla sua qualità.

Nella terza fase i campioni vengono inviati al nostro laboratorio per fornire l’esame finale secondo gli standard ISO e per confermare la spedizione del presente ordine. In condizioni di laboratorio testiamo il restringimento, la solidità del colore al lavaggio, lo sfregamento a umido e a secco, la resistenza allo strappo e alla trazione, l’abbinamento del colore e il rivestimento in PU o wr per i tessuti che ottengono queste caratteristiche. Quando è impossibile effettuare esami nel nostro laboratorio (ad esempio, per la solidità del colore alla luce o il contenuto di formaldeide), i campioni vengono ispezionati nei laboratori STR e SGS, i cui risultati sono accettati in tutto il mondo.

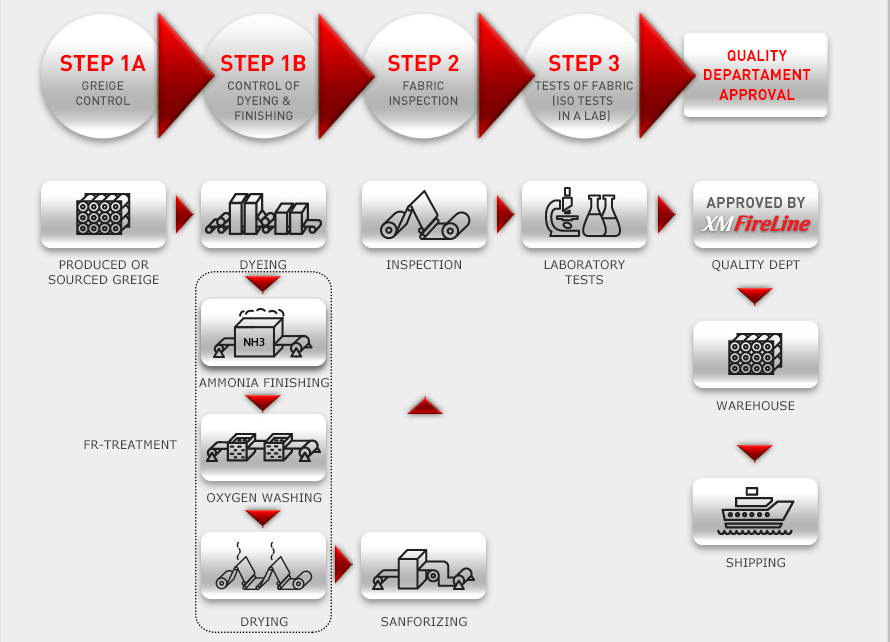

TECNOLOGIA IGNIFUGA LAVORAZIONE THPC per tessuti ignifughi XM FIRELINE.

XM FireLine – produttore di tessuti ignifughi

La nostra azienda produce tessuti ignifughi con il marchio XM FireLine per la produzione di indumenti protettivi e fr. Questi tessuti sono trattati con ritardante di fiamma THPC nel rispetto di tutti gli standard tecnologici, garantendo un elevato livello di sicurezza dell’usura da lavoro.

Cos’è THPC?

La base del processo di trattamento dei tessuti è un THPC chimico C4H12ClO4P (tetra (idrossimetil) fosfonio cloruro) riconosciuto a livello internazionale come uno dei migliori ritardanti di fiamma per la lavorazione del cotone e dei tessuti misti (il CVC). La composizione THPC ha trattato il tessuto utilizzando un processo speciale. Così la preparazione ricopre uniformemente le fibre del tessuto e penetra profondamente, essendo fissata nella loro struttura, per cui il tessuto diventa proprietà di resistenza al fuoco. Le proprietà ignifughe vengono mantenute durante lo stoccaggio a lungo termine, nonché durante il bucato e il lavaggio a secco.

L’azienda XM FireLine monitora attentamente il rispetto di tutti i requisiti di processo, per garantire l’elevata proprietà ritardante di fiamma dei tessuti (i tessuti non sono incandescenti; la fiamma non si diffonde al di fuori dell’area carbonizzata).

THPC – tecnologia di lavorazione dei tessuti

Dopo la fase di tintura dei tessuti I tessuti XM FireLine passano le fasi successive del processo per renderlo ignifugo.

1. Il tessuto viene fatto passare attraverso un contenitore con una soluzione chimica THPC.

2. Il tessuto viene asciugato su asciugatrice.

3. Fase successiva, il tessuto passa attraverso un serbatoio sigillato in cui si verifica il gas di ammoniaca sotto l’influenza del processo di polimerizzazione.

4. Il tessuto passa attraverso un bagno con un agente ossidante, dove l’ammoniaca in eccesso viene neutralizzata.

5. Il tessuto passa attraverso una serie di bagni di lavaggio, dove i residui vengono rimossi.

6. La fase finale di asciugatura del tessuto ed è pronto per l’uso.

I tessuti ignifughi XM FireLine superano un’ispezione visiva e controllano i parametri chiave.

Caratteristiche dei tessuti ignifughi XM FireLine

Fabric XM FireLine, conservato presso la tecnologia di elaborazione THPC, ha le seguenti proprietà:

– nessun riscaldamento residuo e fusione;

– il doppio tempo di decadimento dopo l’arresto della fiamma non è superiore a 2 secondi;

– protezione dagli spruzzi in metallo fuso;

L’elevata durata garantisce il mantenimento delle proprietà dei tessuti ignifughi per una lunga durata del tessuto:

* mantenimento di elevate proprietà meccaniche del tessuto originale;

* mantenimento delle proprietà ritardanti di fiamma dopo 100 lavaggi;

Per mantenere le proprietà ignifughe dei tessuti XM FireLine è necessario seguire sempre le istruzioni per la cura (vedi. Allegato 1)

Applicazioni per tessuti XM FireLine

Al giorno d’oggi i tessuti ritardanti di fiamma sono ampiamente utilizzati per la produzione di indumenti da lavoro protettivi in tutto il mondo. Ciò è dovuto al fatto che i requisiti delle norme internazionali per la sicurezza dei lavoratori diventano più severi. XM FireLine segue le tendenze mondiali e ogni anno cerca di sviluppare nuove varianti di tessuti per la protezione non solo dal fuoco e dalla fiamma ma anche dall’arco elettrico, dall’elettricità statica, dagli acidi, dagli alcali e da altri rischi.

Tessuti XM FireLine consigliati per la produzione di indumenti da lavoro protettivi e ritardanti di fiamma sul lavoro associati all’esposizione a breve termine a fiamme libere, radiazioni termiche (metallurgisti, vigili del fuoco) e possibilità di saldatura di scintille e spruzzi di metallo fuso, calore elevato o arco elettrico.

P.S. Assicurati di consultare un tecnico per la sicurezza della tua produzione, per scegliere il tessuto ignifugo XM FireLine livello di protezione appropriato.

Allegato 1

Requisiti per la cura dei tessuti ritardanti di fiamma

XM FireLine tessuti ignifughi lavaggio domestico 600C e lavaggio industriale a 750C richiesto.

Si consiglia l’acqua dolce. L’acqua dura precipita i saponi e contiene sali di calcio e magnesio. Questi possono accumularsi sulle superfici delle fibre, rivestire il tessuto e mascherare le proprietà luminescenti o FR.

Non usare saponi naturali (sapone anionico o di sego).

I depositi di magnesio e calcio possono essere rimossi in una lavanderia commerciale con acido acetico durante il risciacquo con la neutralizzazione alcalina.

Non utilizzare candeggina a base di cloro perché sono composti polimerici chimicamente indeboliti che forniscono proprietà ritardanti di fiamma del tessuto.

Allegato 2

ISO 11612:2008 Indumenti protettivi – Indumenti per la protezione dal calore e dalla fiamma

ISO 11612:2008 specifica i requisiti prestazionali per gli indumenti realizzati con materiali flessibili, progettati per proteggere il corpo di chi lo indossa, ad eccezione delle mani, dal calore e/o dalla fiamma. Per la protezione della testa e dei piedi di chi li indossa, gli unici indumenti protettivi che rientrano nell’ambito di applicazione di questa norma internazionale sono ghette, cappucci e stivali. Tuttavia, per quanto riguarda le cappe, non vengono forniti requisiti per le visiere e le apparecchiature respiratorie.

ISO 11611:2015 Indumenti protettivi per l’uso nella saldatura e nei processi affini

ISO 11611:2015 specifica i requisiti minimi di sicurezza di base e i metodi di prova per gli indumenti protettivi tra cui cappucci, grembiuli, maniche e ghette progettati per proteggere il corpo di chi li indossa, compresi la testa (cappucci) e i piedi (ghette) e che devono essere indossati durante i processi di saldatura e affini con rischi comparabili. Per la protezione della testa e dei piedi di chi lo indossa, questo standard internazionale è applicabile solo a cappucci e ghette. Questo standard internazionale non copre i requisiti per piedi, mani, viso e / o protezioni per gli occhi.

Questo tipo di indumento protettivo ha lo scopo di proteggere chi lo indossa da schizzi (piccoli spruzzi di metallo fuso), breve tempo di contatto con la fiamma, calore radiante da un arco elettrico utilizzato per la saldatura e processi affini e riduce al minimo la possibilità di scosse elettriche a breve termine, contatto accidentale con conduttori elettrici sotto tensione fino a circa 100 V d. c. in normali condizioni di saldatura. Sudore, sporcizia o altri contaminanti possono influenzare il livello di protezione fornito contro il contatto accidentale a breve termine con conduttori elettrici vivi a queste tensioni.

TECNOLOGIA

RIFLETTENTE XM SilverLine™ progetta e produce nastri riflettenti per abbigliamento da lavoro ad alta visibilità, indumenti protettivi e uniforme dei vigili del fuoco. Abbiamo 15 anni di esperienza di lavoro con materiali riflettenti e li vendiamo in 51 paesi. Tutti i nostri nastri FR resistono a 50/100 cicli di lavaggio e sono certificati EN 469 e EN 20471. Testiamo ogni lotto di produzione per offrirti una qualità al 100%.

Quando creiamo nastri riflettenti, contiamo ogni dettaglio e finiture per rispettare i principali standard europei e americani. Puoi guardare tutti i nostri certificati sul nostro sito web. Abbiamo testato e certificato i nostri nastri e finiture secondo i seguenti standard di sicurezza: EN 20471, EN 469, NFPA 2112

GLASS BEADS TECHNOLOGY

Ogni perla di vetro funziona come segue: Un fascio di luce in entrata si rifrange mentre passa attraverso la superficie anteriore del tallone di vetro e si riflette nuovamente su una superficie specchiata dietro il tallone. Il fascio passa quindi indietro attraverso la superficie anteriore e ritorna verso le sorgenti luminose.

I nastri riflettenti che utilizzano perle di vetro sono più convenienti. Per un produttore che ha bisogno di una grande quantità di nastro riflettente per produrre dispositivi di sicurezza ad alta visibilità, la tecnologia delle perle di vetro è più semplice da produrre, quindi un costo ridotto e meno di un colpo sui controlli del budget di inventario.

Nastro riflettente per perline di vetro di grado Engineer

Il grado di riflessione dell’ingegnere inizia con un film portante metallizzato sulla parte superiore. Le perle di vetro vengono applicate a questo strato in modo che circa il 50 percento del tallone sia incorporato nello strato metallizzato. Questo dà alle perline le loro proprietà riflettenti. Quindi uno strato di acrilico o poliestere viene applicato sopra la parte superiore. Questo strato può essere chiaro per rendere il nastro riflettente bianco o può essere colorato per creare i nastri riflettenti di diverso colore. Uno strato di adesivo viene quindi applicato sul fondo del nastro e un rivestimento di rilascio viene applicato a tale strato. Viene arrotolato, tagliato in larghezza e quindi venduto. Nota: un film stratificato acrilico non si allungherà e un film stratificato in poliestere lo farà. A causa del calore utilizzato nel processo di produzione, le pellicole di grado ingegneristico finiscono per essere un singolo strato in modo che non delaminate.

Nastro riflettente per perline di vetro ad alta intensità

Anche il nastro riflettente di tipo 3 ad alta intensità è realizzato a strati. Il primo livello se uno che ha una griglia incorporata in esso. Normalmente un modello a nido d’ape. Questo modello è ciò che terrà le perle di vetro in modo che siano in celle separate. Le perle di vetro sono legate al fondo di questa cella, quindi uno strato di acrilico o poliestere viene applicato sopra la parte superiore della cella in modo che ci sia un piccolo spazio d’aria sopra le perline. (perline ad alto indice) Questo livello può essere chiaro o di colore. Quindi uno strato di adesivo e un rivestimento di rilascio vengono applicati sul fondo del nastro. Nota: un film stratificato acrilico non si allungherà e un film stratificato in poliestere lo farà. Sebbene gli strati ad alta intensità siano legati insieme, possono delaminato.

MICRO-PRISMATIC TECHONLOGY

Microprismatic Technology incorpora prismi microscopici retroriflettenti formati su un film polimerico per creare un aspetto riflettente luminoso su indumenti e accessori.

Il nastro riflettente prismatico è più efficiente, restituendo circa l’80% della luce alla sorgente rispetto al 30% offerto dai disegni di perline di vetro. Questo rende il nastro prismatico riflettente più luminoso. Mentre l’altro tipo utilizza perle di vetro, questo tipo di nastro riflettente utilizza prismi artificiali progettati con specchi angolari duri. Per questo motivo, la luce è più focalizzata e può percorrere una distanza molto maggiore senza attenuarsi.

L’uso economico della superficie del microprisma offre un livello più elevato di prestazioni in tutte le applicazioni, il che si traduce in una visibilità superiore a lunga distanza del veicolo e in una maggiore consapevolezza da parte del pubblico automobilistico.

La distanza gioca un fattore cruciale nella popolarità di questo nastro. Ci sono molti requisiti di lunga distanza da ANSI e DOT a distanze di 1000 piedi o più.

Nastro riflettente micro-prismatico metallizzato

Il nastro micro-prismatico riflettente metallizzato viene realizzato creando prima una matrice di prismi in acrilico o poliestere trasparente o colorato (vinile). Questo è lo strato superiore. Questo livello fornisce riflettività e restituisce la luce alla sorgente. Uno strato colorato restituirebbe la luce alla sorgente, ma in un colore diverso. Questo strato è metallizzato per migliorarne la riflettività. Quindi uno strato di adesivo viene applicato sul retro e viene applicato un rivestimento di rilascio. A causa del calore utilizzato in questo processo, gli strati di prismatico metallizzato non si delaminate. Ciò è particolarmente vantaggioso in applicazioni come la grafica del veicolo o qualsiasi altra applicazione in cui il nastro può essere trattato duramente. Reflexite ha inventato il nastro prismatico riflettente e i loro nastri non delaminano.

Nastro micro-prismatico riflettente non metallizzato

Proprio come i film metallizzati, il primo passo nella creazione di pellicole riflettenti non metallizzate è quello di creare l’array di prismi da acrilico o da un’altra resina trasparente. Questo sarà lo strato superiore del film. Può essere chiaro o colorato. Per creare un film dai colori più bianchi o più vividi, lo strato del prisma viene aderito a una griglia che forma una sorta di motivo a nido d’ape. Questo crea uno strato d’aria sotto i prismi. La superficie sotto lo strato d’aria è bianca. Lo strato di prisma e lo strato di griglia sono legati insieme ma possono separarsi, il che significa che i film non metallizzati possono delaminato. Eliminando la metallizzazione dei prismi i nastri sono più vividi poiché il colore non deve competere con lo strato di metallizzazione dell’argento. Le pellicole non metallizzate sono più vivide ma non necessariamente più riflettenti.

L’immagine qui sotto mostra i 4 tipi di pellicole riflettenti. Tutti sono fatti in modo simile. Il film di grado ingegnere di perline di vetro è il più facile da realizzare e quindi il meno costoso. L’alta intensità è la prossima più facile e la prossima nel prezzo.

I film micro-prismatici metallizzati sono i più costosi da realizzare, ma sono i più luminosi e resistenti di tutti i nastri riflettenti.