Качество

Качество

Качество ткани для спецодежды формируется на всех этапах ее изготовления, начиная от прядения волокон в пряжу, заканчивая изготовлением ткани.

Производство пряжи, плетение ткани, окрашивание ее (добавление цвета) и добавление дополнительных отделок (таких как водоотталкивающие или маслостойкие свойства) – все эти основные этапы являются очень сложными процессами.

Поэтому задача повышения качества может быть решена только тщательной и регулярной системой контроля каждого этапа производства.

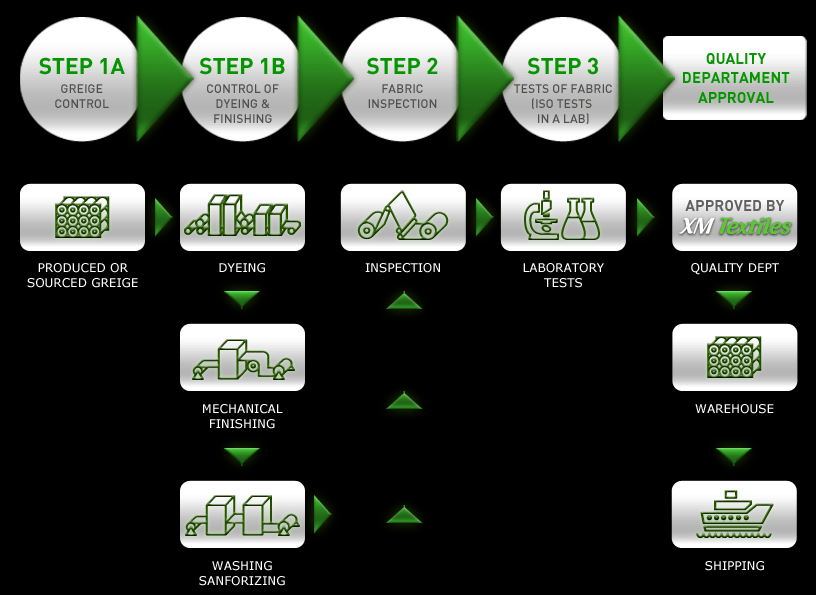

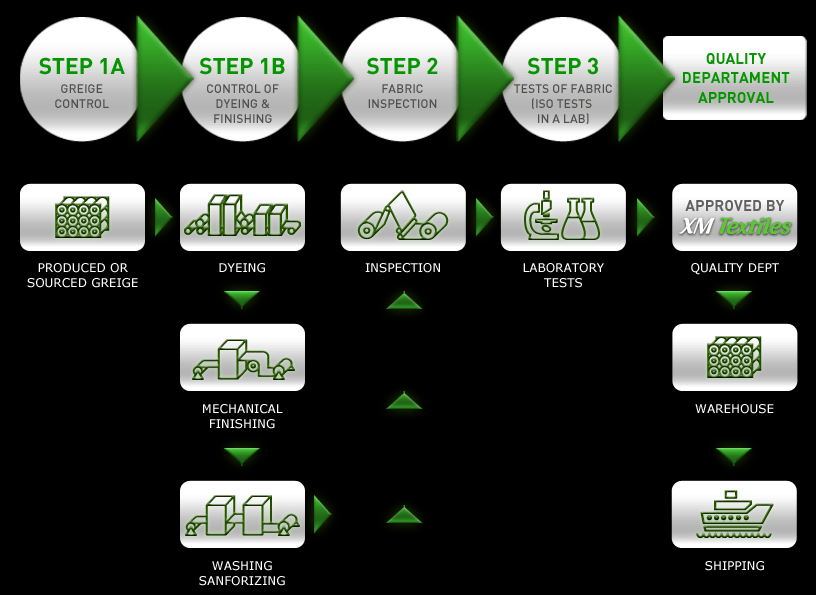

Компания XM Textiles™ разработала и использует следующие три этапа системы контроля качества тканей для спецодежды:

1-й этап включает в себя контроль ранних этапов производства ткани для спецодежды, а именно:

1.1 Проверка ткани

1.2 Проверка цвета ткани после окрашивания и ее дополнительных отделок (таких как Водоотталкивающая , Маслооотталкивающаяя и т. д.)

На 2-м этапе XM Textiles™ осматривает готовую ткань для спецодежды. Согласно единым стандартам, наши специалисты проверяют не менее 10% от общего объема произведенных партий.

XM Textiles применяет метод контроля качества тканей (QC) «Ten Points», который аналогичен американской системе «Four Points». Наши QC-менеджеры присваивают определенное количество баллов каждому дефекту в соответствии с его видом и размером. После этого рассчитываем общее количество баллов за ролл и делаем вывод о его качестве.

На 3-м этапе образцы ткани для спецодежды тестируются в нашей лаборатории в соответствии со стандартами ISO. Мы располагаем современным оборудованием и используем его для проверки следующих параметров:

Стойкость цвета и усадки после стирки, Мокрое и сухое трение, Прочность на разрыв, Соответствие цвету, Водоотталкивающие свойства, Другие параметры, которые мы тестируем в международно сертифицированных лабораториях (STR, SGS, AITEX (Испания), BTTG (Великобритания) и т.д.):

1. Стойкость цвета к свету

2. Содержание формальдегида

3. Содержание AZO

4. Усадка ткани для спецодежды при промышленной стирке (ISO 15797) и др.

Помимо этой системы контроля качества (QCS), в 2015 году наши ткани для спецодежды были сертифицированы по стандарту Oekotex Standard 100 компанией Testex AG (Швейцария). С тех пор Testex AG тестирует наши ткани и ежегодно обновляет сертификат Oekotex-100. Вы можете посмотреть наш последний сертификат Oekotex на этой странице.

Мы сосредоточены на поставке нашим клиентам ткани для спецодежды, которая безопасна в носке и не содержит вредных веществ. Мы также считаем, что сертификат OEKO-TEX® является обязательным для всех экологически сознательных производителей рабочей одежды.

Купите ткани для рабочей одежды XM Textiles™ OEKO-TEX®, чтобы сделать рабочую одежду более здоровой!

Качество ткани для спецодежды зависит от того, как проходят все этапы производства, начиная от изготовления пряжи для серого сукна и заканчивая отделкой. Поэтому контроль и повышение качества может быть достигнуто только путем создания тщательной и успешной системы управления качеством (СМК), которая контролирует все производственные процессы.

Критерии тестирования, используемые XM Textiles, основаны на стандартах ISO (например, усадка – ISO 6330-2000, стойкость цвета к растиранию – ISO 105 X12-2001 и т.д.)

СМК XM Textiles состоит из следующих трех основных этапов контроля качества:

Первый этап включает в себя тестирование ткани на месте производства, а именно:

– Серая экспертиза

– Контроль процесса подготовки серой ткани к окрашиванию и само окрашивание

– Проверка соблюдения технологии отделки

На втором этапе XM Textiles осматривает готовую продукцию. По общепринятым стандартам наши специалисты проверяют не менее 10% от общей суммы заказа. XM Textiles применяет метод контроля качества ткани «Ten Points», который создан на основе американской системы «Four Points». Текущая система присваивает определенное количество очков каждому дефекту в соответствии с его местоположением (по деформации или по утоку) и размеру. После этого можно рассчитать общее количество баллов за ролл и сделать вывод о его качестве.

На третьем этапе образцы отправляются в нашу лабораторию для проведения заключительной экспертизы в соответствии со стандартами ISO, а также для подтверждения отгрузки настоящего заказа. В лабораторных условиях мы тестируем усадку, стойкость цвета к стирке, влажное и сухое растирание, прочность на разрыв и растяжение, соответствие цвета и полиуретановое покрытие или WR-покрытие для тканей, которые получают эти характеристики. При невозможности проведения экспертизы в нашей лаборатории (например, на стойкость цвета к свету или содержанию формальдегида) образцы проверяются в лабораториях STR и SGS, результаты которых принимаются во всем мире.

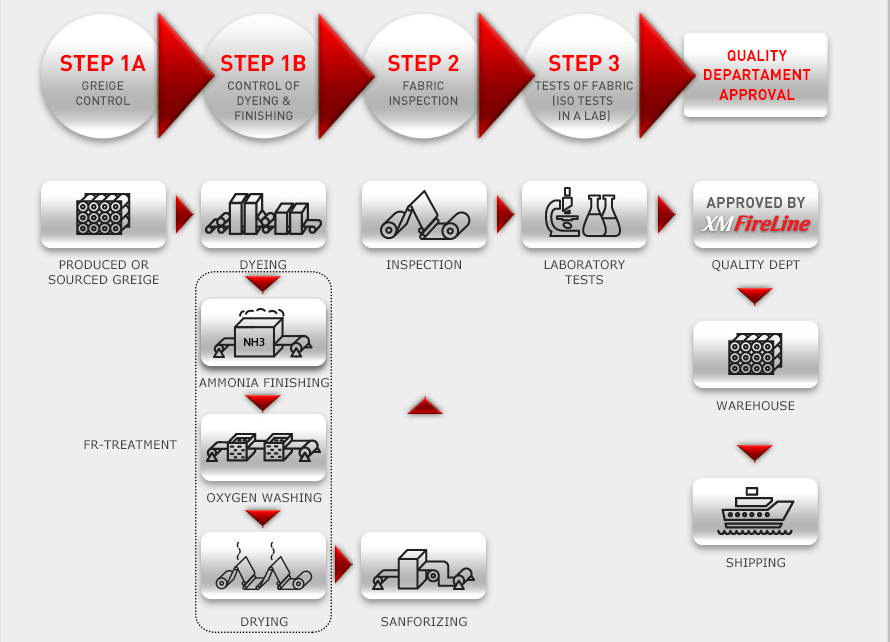

ОГНЕСТОЙКАЯ ТЕХНОЛОГИЯ THPC-обработки для огнестойких тканей XM FIRELINE.

XM FireLine – производитель огнезащитных тканей

Наша компания производит огнестойкие ткани под брендом XM FireLine для изготовления защитной и внешней одежды. Эти ткани обрабатываются огнестойким THPC с соблюдением всех технологических стандартов, обеспечивая высокий уровень безопасности рабочей одежды.

Что такое THPC?

Основой процесса обработки тканей является химическое вещество THPC C4H12ClO4P (тетра (гидроксиметил) фосфония хлорид), международно признанное одним из лучших антипиренов для обработки хлопчатобумажных и смешанных (CVC) тканей. Композиция THPC обрабатывается тканью с помощью специального процесса. При этом препарат равномерно покрывает волокна ткани и глубоко проникает, закрепляясь в их структуре, благодаря чему ткань приобретает огнестойкое свойство. Огнестойкие свойства сохраняются при длительном хранении, а также при стирке и химчистке.

Компания XM FireLine тщательно следит за соблюдением всех требований к процессам, чтобы обеспечить высокую огнестойкость тканей (ткани не светятся; пламя не распространяется за пределы обугленной области).

THPC – технология обработки тканей

После этапа окрашивания ткани XM FireLine проходят следующие этапы процесса, чтобы сделать ее огнестойкой.

1. Ткань пропускают через контейнер с химическим раствором THPC.

2. Ткань сушится на сушильной машине.

3. На следующем этапе ткань проходит через герметичный резервуар, где происходит газообразный аммиак под воздействием процесса полимеризации.

4. Ткань проходит через ванну с окислителем, где излишки аммиака нейтрализуются.

5. Ткань проходит через серию ванн для стирки, где удаляются остатки.

6. Завершается стадия сушки ткани и она готова к использованию.

Огнестойкие ткани XM FireLine проходят визуальный осмотр и проверку на ключевые параметры.

Загрузить брошюру fr-Technology

Характеристики огнезащитных тканей XM FireLine

Ткань XM FireLine, проводимая по технологии обработки THPC, обладает следующими свойствами:

– отсутствие остаточного нагрева и плавления;

– время двойного затухания после остановки пламени составляет не более 2 секунд;

– защита от брызг расплавленного металла;

Высокая прочность гарантирует сохранение огнезащитных свойств тканей в течение длительного срока службы ткани:

* сохранение высоких механических свойств оригинальной ткани;

* поддержание огнезащитных свойств после 100 промывок;

Для поддержания огнезащитных свойств тканей XM FireLine необходимо всегда следовать инструкциям по уходу (см. Приложение 1)

Ткани XM FireLine Области применения

В настоящее время огнестойкие ткани широко используются для производства защитной спецодежды по всему миру. Это связано с тем, что требования международных стандартов безопасности работников становятся более строгими. XM FireLine следует мировым тенденциям и каждый год старается разрабатывать новые варианты тканей для защиты не только от огня и пламени, но и от электрической дуги, статического электричества, кислот, щелочей и других рисков.

Ткани XM FireLine рекомендованы для производства защитной и огнезащитной рабочей одежды на работе, связанной с кратковременным воздействием открытого пламени, теплового излучения (металлурги, пожарные), а также возможностью сварки искр и расплавленного металла, высокой температуры или электрической дуги.

.С. Обязательно проконсультируйтесь с техническим специалистом по безопасности вашего производства, чтобы подобрать огнеупорную ткань XM FireLine соответствующего уровня защиты.

Приложение 1

Требования по уходу за огнезащитной тканью

XM FireLine Требуется огнестойкие ткани бытовые стирки60 0С и промышленной стирки при 750С.

Рекомендуется мягкая вода. Жесткая вода осаждает мыло и содержит соли кальция и магния. Они могут накапливаться на поверхностях волокон, покрывая ткань и маскируя люминесцентные или FR свойства.

Не используйте натуральное мыло (анионное или жирное мыло).

Отложения магния и кальция могут быть удалены в коммерческой прачечной уксусной кислотой во время последующего промывания щелочной нейтрализацией.

Не используйте отбеливатели на основе хлора, поскольку они химически ослабляют полимерные соединения, обеспечивающие огнезащитные свойства ткани.

Приложение 2

ISO 11612:2008 Защитная одежда – Одежда для защиты от тепла и пламени

ISO 11612:2008 определяет эксплуатационные требования к одежде из гибких материалов, которые предназначены для защиты тела владельца, за исключением рук, от тепла и / или пламени. Для защиты головы и ног владельца единственными предметами защитной одежды, подпадающими под действие настоящего стандарта, являются гетры, капюшоны и сапоги. Однако в отношении вытяжек требования к козырькам и дыхательному оборудованию не приводятся.

ISO 11611:2015 Защитная одежда для использования в сварке и смежных процессах

ISO 11611:2015 определяет минимальные основные требования безопасности и методы испытаний для защитной одежды, включая капюшоны, фартуки, рукава и гетры, которые предназначены для защиты тела владельца, включая голову (капюшоны) и ноги (гетры), и которые должны носиться во время сварки и связанных с ними процессов с сопоставимыми рисками. Для защиты головы и ног владельца настоящий стандарт применим только к капюшонам и гетрам. Настоящий стандарт не распространяется на требования к протекторам для ног, рук, лица и/или глаз.

Этот тип защитной одежды предназначен для защиты владельца от брызг (небольших брызг расплавленного металла), короткого времени контакта с пламенем, лучистого тепла от электрической дуги, используемой для сварки и смежных процессов, и сводит к минимуму возможность поражения электрическим током при кратковременном, случайном контакте с живыми электрическими проводниками при напряжениях примерно до 100 В д. с. в нормальных условиях сварки. Пот, загрязнение или другие загрязняющие вещества могут повлиять на уровень защиты, обеспечиваемый от кратковременного случайного контакта с живыми электрическими проводниками при этих напряжениях.

СВЕТООТРАЖАЮЩАЯ ТЕХНОЛОГИЯ

XM SilverLine™ разрабатывает и производит светоотражающие ленты для спецодежды, защитной одежды и униформы пожарных. Мы имеем 15-летний опыт работы со светоотражающими материалами и продаем их в 51 стране мира. Все наши FR-ленты выдерживают циклы стирки 50/100 и сертифицированы по EN 469 и EN 20471. Мы тестируем каждую партию продукции, чтобы обеспечить вам 100% качество.

При создании светоотражающих лент мы просчитываем каждую деталь и отделку в соответствии с основными европейскими и американскими стандартами. Вы можете посмотреть все наши сертификаты на нашем сайте. Мы протестировали и сертифицировали наши ленты и нарезки в соответствии со следующими стандартами безопасности: EN 20471, EN 469, NFPA 2112

GLASS BEADS TECHNOLOGY

Каждая стеклянная бусина работает следующим образом: Входящий световой луч преломляется, проходя через переднюю поверхность стеклянной бусины и снова отражается от зеркальной поверхности за бусиной. Затем луч проходит обратно через переднюю поверхность и возвращается к источникам света.

Светоотражающие ленты с использованием стеклянных бусин более доступны. Для производителя, нуждающегося в большом количестве светоотражающей ленты для производства защитного снаряжения с высокой видимостью, технология стеклянных шариков проще для производителя – таким образом, снижение затрат и меньший удар по контролю бюджета запасов.

Инженер Марка Стеклянные Бусины Светоотражающая Лента

Светоотражающая способность инженерного класса начинается с несущей пленки, которая металлизирована сверху. Стеклянные бусины наносятся на этот слой таким образом, чтобы около 50 процентов бусины было встроено в металлизированный слой. Это придает бусинам их отражающие свойства. Затем сверху наносится слой акрила или Полиэстера. Этот слой может быть прозрачным, чтобы сделать белую светоотражающую ленту или он может быть окрашен для создания различных цветов отражающих лент. Затем слой клея наносится на нижнюю часть ленты, и на этот слой наносится вкладыш. Его сворачивают, разрезают по ширине и затем продают. Обратите внимание – акриловая слоистая пленка не будет растягиваться, а полиэфирная слоистая пленка будет. Из-за тепла, используемого в производстве, пленки класса инженера-технолога в конечном итоге представляют собой один слой, поэтому они не будут расслаиваться.

Светоотражающая лента из стеклянных бусин высокой интенсивности

Светоотражающая лента высокой интенсивности типа 3 также выполнена слоями. Первый слой, если в него встроена сетка. Обычно это узор сотового типа. Этот рисунок будет удерживать стеклянные бусины так, чтобы они находились в отдельных ячейках. Стеклянные шарики приклеиваются к нижней части этой ячейки, затем слой акрила или Полиэстера наносится на верхнюю часть ячейки, чтобы над бусинами было небольшое воздушное пространство. (бусины с высоким индексом) Этот слой может быть прозрачным или цветным. Затем слой клея и разгрузочный вкладыш наносятся на дно ленты. Обратите внимание – акриловая слоистая пленка не будет растягиваться, а полиэфирная слоистая пленка будет. Хотя слои высокой интенсивности связаны друг с другом, они могут расслаиваться.

МИКРОПРИСМАТИЧЕСКАЯ ТЕХНОЛОГИЯ

Микропризматическая технология включает в себя светоотражающие микроскопические призмы, сформированные на полимерной пленке, для создания яркого отражающего внешнего вида на одежде и аксессуарах.

Призматическая светоотражающая лента более эффективна, возвращая около 80% света к источнику, в отличие от 30%, предлагаемых конструкциями стеклянных шариков. Это делает призматическую светоотражающую ленту ярче. В то время как другой тип использует стеклянные бусины, этот тип светоотражающей ленты использует искусственные призмы, разработанные с жесткими угловыми зеркалами. Из-за этого свет более сфокусирован и может путешествовать на гораздо большее расстояние без затемнения.

Экономичное использование микропризмой площади поверхности обеспечивает более высокий уровень производительности во всех приложениях, что приводит к превосходной видимости транспортного средства на большом расстоянии и большей осведомленности автомобильной общественности.

Расстояние играет решающую роль в популярности этой ленты. Существует много требований к расстоянию от ANSI и DOT на расстояниях 1000 футов или более.

Металлизированная микропризматическая светоотражающая лента

Металлизированная микропризматическая светоотражающая лента изготавливается путем создания призматического массива из прозрачного или цветного акрила или Полиэстера (винила). Это верхний слой. Этот слой обеспечивает отражательную способность и возвращает свет обратно к источнику. Цветной слой будет возвращать свет обратно к источнику, но в другом цвете. Этот слой металлизируется для повышения его отражательной способности. Затем слой клея наносится на спину и наносится разгрузочный вкладыш. Из-за тепла, используемого в этом процессе, слои металлизированной призматической дисциплины не будут расслаиваться. Это особенно полезно в таких приложениях, как графика транспортных средств или любое другое приложение, где лента может подвергаться жесткой обработке. Рефлексит изобрел призматическую светоотражающую ленту и их ленты не расслаиваются.

Неметаллизированная микропризматическая светоотражающая лента

Подобно металлизированным пленкам, первым шагом в создании неметаллизированных отражающих пленок является создание массива призм из акрила или другой прозрачной смолы. Это будет верхний слой пленки. Он может быть прозрачным или цветным. Для того чтобы создать более белую или более яркую цветную пленку, слой призмы приклеивается к сетке, которая образует своего рода сотовый рисунок. Это создает воздушный слой под призмами. Поверхность под воздушным слоем белая. Слой призмы и слой сетки связаны друг с другом, но могут распадаться, что означает, что неметаллизированные пленки могут расслаиваться. Исключая металлизацию призм, ленты становятся более яркими, так как цвет не должен конкурировать с серебряным металлизирующим слоем. Неметаллизированные пленки более яркие, но не обязательно более отражающие.

На рисунке ниже показаны 4 типа светоотражающих пленок. Все они сделаны похожим образом. Пленка из стеклянных бусин инженерного класса является самой простой в изготовлении и, следовательно, наименее дорогой. Высокая интенсивность является следующей самой простой и следующей по цене.

Металлизированные микропризматические пленки являются самыми дорогими в изготовлении, но являются самыми яркими и прочными из всех отражающих лент.