Notre qualité

Notre qualité

La qualité des tissus pour vêtements de travail se forme à chaque étape de leur fabrication, depuis la filature des fibres brutes jusqu’à la finition du tissu.

La production de fils, le tissage d’un tissu grège, la teinture (ajout de couleurs) et l’ajout de finitions (telles que des propriétés hydrofuges ou résistantes à l’huile) – toutes ces étapes majeures sont des processus très complexes.

Par conséquent, la tâche d’amélioration de la qualité ne peut être résolue que par un système de contrôle minutieux et régulier de chaque étape de la production.

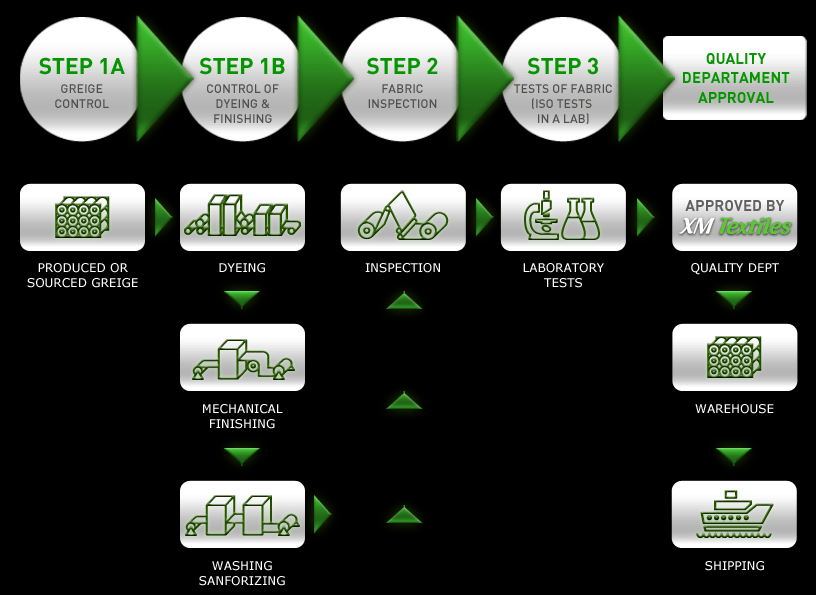

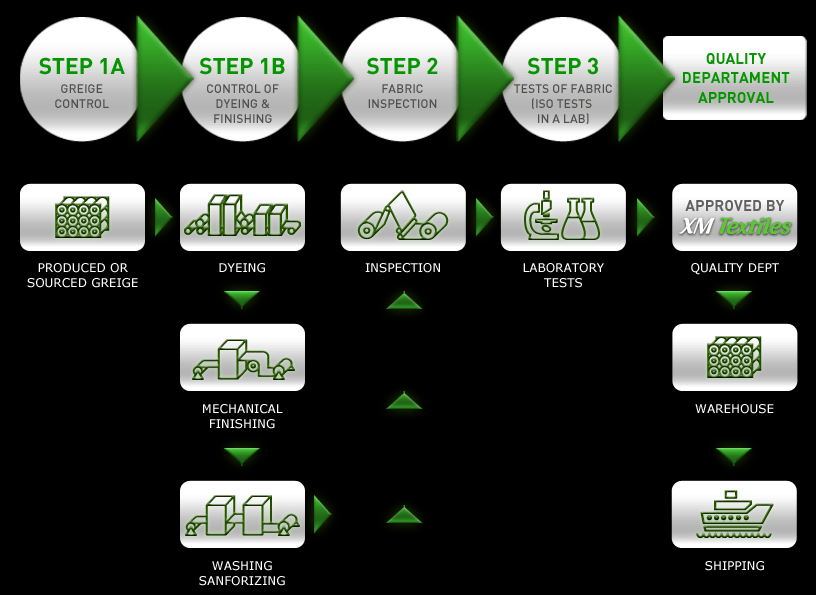

XM Textiles™ a mis au point et utilisé le système de contrôle de la qualité en trois étapes suivant pour les tissus de vêtements de travail :

La première étape comprend le contrôle des premières étapes de la production de tissus pour vêtements de travail, à savoir

1.1 Examen du tissu grège

1.2 Inspection de la couleur du tissu après teinture et de ses finitions supplémentaires (comme WR, Oil-proof, etc.).

Au cours de la deuxième étape, XM Textiles™ examine le tissu de vêtements de travail fini. Selon les normes courantes, nos experts inspectent au moins 10 % de l’ensemble des lots de production.

XM Textiles applique la méthode “Ten Points” de contrôle de la qualité des tissus, qui est similaire au système américain “Four Points”. Nos responsables du contrôle qualité attribuent un certain nombre de points à chaque défaut en fonction de sa nature et de sa taille. Ensuite, nous calculons le nombre total de points par rouleau et concluons sa qualité.

À l’étape 3-d, des échantillons de tissus pour vêtements de travail sont testés dans notre laboratoire conformément aux normes ISO. Nous disposons d’un équipement moderne que nous utilisons pour tester les paramètres suivants :

Rétrécissement

Solidité des couleurs au lavage, au frottement sec et humide

Résistance à la déchirure

Résistance à la traction

Correspondance des couleurs

Propriétés hydrofuges (pour l’enduction PU ou la finition WR des tissus pour vêtements de travail, imperméables, etc.)

D’autres paramètres sont testés dans des laboratoires certifiés au niveau international (STR, SGS, AITEX (Espagne), BTTG (Royaume-Uni), etc 🙂

1. Solidité des couleurs à la lumière

2. Teneur en formaldéhyde

3. Teneur en AZO

4. Rétrécissement du tissu des vêtements de travail pour les lavages industriels (ISO 15797), etc.

Outre ce système de contrôle de la qualité (QCS), nos tissus pour vêtements de travail ont été certifiés conformes à la norme Oekotex 100 par Testex AG (Suisse) en 2015. Depuis lors, Testex AG teste nos tissus et renouvelle le certificat Oekotex-100 chaque année. Vous pouvez consulter notre dernier certificat Oekotex sur cette page.

Nous nous attachons à fournir à nos clients des vêtements de travail sûrs à porter et exempts de substances nocives. Nous pensons également que le certificat OEKO-TEX® est un must pour tous les fabricants de vêtements de travail soucieux de l’environnement.

Achetez les tissus pour vêtements de travail XM Textiles™ OEKO-TEX® pour rendre les vêtements de travail plus sains !

La qualité des tissus des vêtements de travail dépend de la façon dont se déroulent toutes les étapes de la production, depuis la fabrication du fil pour le tissu gris jusqu’à la finition. Par conséquent, le contrôle et l’amélioration de la qualité ne peuvent être réalisés que par la mise en place d’un système de gestion de la qualité (SGQ) complet et efficace qui supervise tous les processus de fabrication.

Les critères d’essai utilisés par XM Textiles sont basés sur les normes ISO (par exemple, rétrécissement – ISO 6330-2000, solidité des couleurs au frottement – ISO 105 X12-2001, etc.)

Le système de gestion de la qualité de XM Textiles comprend les trois étapes principales suivantes du contrôle de la qualité :

La première étape consiste à tester le tissu sur le lieu de production :

– Examen du gris

– Contrôle du processus de préparation du tissu gris à la teinture et de la teinture elle-même

– Contrôle de l’adhérence de la technologie de finition

Lors de la deuxième étape, XM Textiles examine les produits finis. Conformément aux normes courantes, nos experts contrôlent au moins 10 % du montant total de la commande. XM Textiles applique la méthode “Ten Points” de contrôle de la qualité des tissus, créée sur la base du système américain “Four Points”. Le système actuel attribue un certain nombre de points à chaque défaut en fonction de son emplacement (en chaîne ou en trame) et de sa taille. Ensuite, nous pouvons calculer le nombre total de points par rouleau et tirer une conclusion sur sa qualité.

Dans un troisième temps, les échantillons sont envoyés à notre laboratoire pour un examen final conforme aux normes ISO et pour confirmer l’expédition de la commande en cours. Dans les conditions du laboratoire, nous testons le rétrécissement, la solidité des couleurs au lavage, le frottement humide et sec, la résistance à la déchirure et à la traction, la correspondance des couleurs et l’enduction PU ou la finition WR pour les tissus qui obtiennent ces caractéristiques. Lorsqu’il est impossible de procéder à des examens dans notre laboratoire (par exemple, pour la solidité des couleurs à la lumière ou la teneur en formaldéhyde), les échantillons sont inspectés par les laboratoires STR et SGS, dont les résultats sont acceptés dans le monde entier.

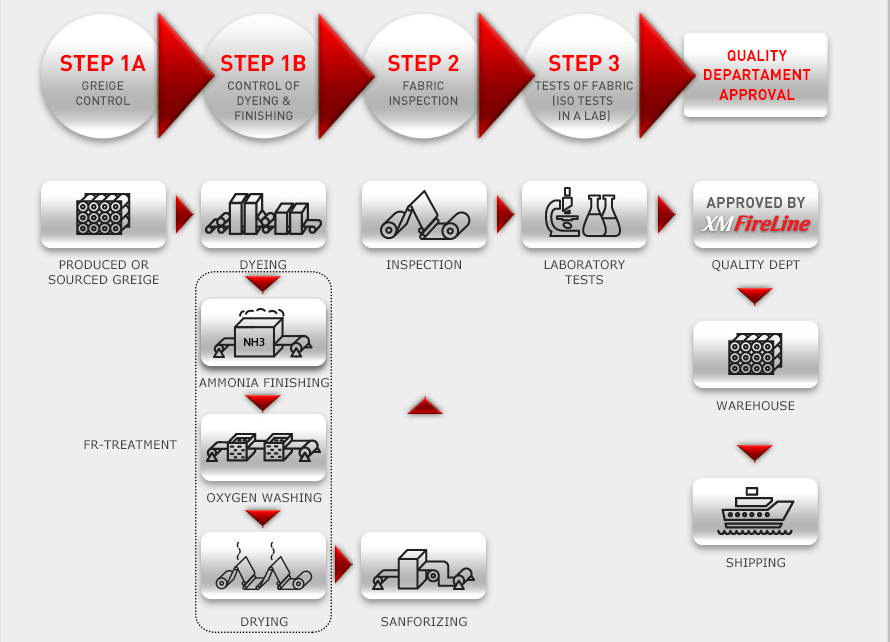

TECHNOLOGIE DE RESISTANCE AU FEU Traitement THPC pour les tissus ignifugés XM FIRELINE.

XM FireLine – fabricant de tissus ignifugés

Notre société produit des tissus ignifugés sous la marque XM FireLine pour la fabrication de vêtements de protection et de vêtements de travail. Ces tissus sont traités avec du THPC retardateur de flamme conformément à toutes les normes technologiques, ce qui garantit un niveau élevé de sécurité des vêtements de travail.

Qu’est-ce que le THPC ?

La base du processus de traitement des tissus est un produit chimique, le THPC C4H12ClO4P (chlorure de tétra (hydroxyméthyl) phosphonium), internationalement reconnu comme l’un des meilleurs produits ignifuges pour le traitement des tissus en coton et des tissus mixtes (le CVC). La composition du THPC traite le tissu selon un procédé spécial. Ainsi, la préparation recouvre uniformément les fibres du tissu et y pénètre profondément, se fixant dans leur structure, ce qui confère au tissu des propriétés de résistance au feu. Les propriétés ignifuges sont maintenues pendant le stockage à long terme ainsi que pendant la lessive et le nettoyage à sec.

La société XM FireLine veille attentivement au respect de toutes les exigences du processus, afin de garantir les propriétés ignifuges élevées des tissus (les tissus ne sont pas incandescents ; la flamme ne se propage pas en dehors de la zone carbonisée).

THPC – technologie de traitement des tissus

Après la teinture du tissu, les tissus XM FireLine passent par les étapes suivantes du processus pour devenir ignifuges.

1. Le tissu passe dans un conteneur contenant une solution chimique THPC.

2. Le tissu est séché sur une machine de séchage.

3. L’étape suivante consiste à faire passer le tissu dans un réservoir scellé où se produit du gaz ammoniac sous l’influence du processus de polymérisation.

4. Le tissu passe dans un bain contenant un agent oxydant, où le surplus d’ammoniac est neutralisé.

5. Le tissu passe par une série de bains de lavage, où les résidus sont éliminés.

6. Le tissu passe par une dernière étape de séchage et il est prêt à l’emploi.

Les tissus ignifugés XM FireLine font l’objet d’une inspection visuelle et d’un contrôle des paramètres clés.

Téléchargez la brochure sur la technologie FR

Caractéristiques des tissus ignifuges XM FireLine

Le tissu XM FireLine, issu de la technologie de traitement THPC, présente les propriétés suivantes :

– pas d’échauffement résiduel ni de fusion ;

– le double temps de décroissance après l’arrêt de la flamme n’est pas supérieur à 2 secondes ;

– protection contre les éclaboussures de métal en fusion ;

La haute durabilité garantit le maintien des propriétés des tissus ignifuges pendant toute leur durée de vie :

* maintien des propriétés mécaniques élevées du tissu d’origine ;

* maintien des propriétés ignifuges après 100 lavages ;

Pour conserver les propriétés ignifuges des tissus XM FireLine, vous devez toujours suivre les instructions d’entretien (voir annexe 1).

Applications des tissus XM FireLine

De nos jours, les tissus ignifuges sont largement utilisés pour la fabrication de vêtements de travail protecteurs dans le monde entier. Cela est dû au fait que les exigences des normes internationales en matière de sécurité des travailleurs sont de plus en plus strictes. XM FireLine suit les tendances mondiales et s’efforce chaque année de développer de nouvelles variantes de tissus pour la protection non seulement contre le feu et les flammes, mais aussi contre l’arc électrique, l’électricité statique, les acides, les alcalis et d’autres risques.

Les tissus XM FireLine sont recommandés pour la production de vêtements de travail protecteurs et ignifuges dans le cadre d’une exposition de courte durée à une flamme nue, à un rayonnement thermique (métallurgistes, pompiers) et à la possibilité d’étincelles de soudage et d’éclaboussures de métal en fusion, de chaleur élevée ou d’arc électrique.

P.S. Veillez à consulter un technicien pour la sécurité de votre production, afin de choisir le tissu ignifuge XM FireLine au niveau de protection approprié.

Annexe 1

Exigences en matière d’entretien des tissus ignifugés

Les tissus ignifugés XM FireLine doivent être lavés à600°Cpour le lavage domestique et à750°Cpour le lavage industriel.

L’eau douce est recommandée. L’eau dure précipite les savons et contient des sels de calcium et de magnésium. Ceux-ci peuvent s’accumuler à la surface des fibres, recouvrant le tissu et masquant les propriétés luminescentes ou ignifuges.

N’utilisez pas de savons naturels (anioniques ou de suif).

Les dépôts de magnésium et de calcium peuvent être éliminés dans une blanchisserie commerciale avec de l’acide acétique pendant, suivi d’un rinçage avec la neutralisation alcaline.

N’utilisez pas d’agents de blanchiment à base de chlore car ils affaiblissent chimiquement les composés polymères qui confèrent au tissu ses propriétés ignifuges.

Annexe 2

ISO 11612:2008 Vêtements de protection – Vêtements de protection contre la chaleur et les flammes

L’ISO 11612:2008 spécifie les exigences de performance pour les vêtements fabriqués à partir de matériaux souples, qui sont conçus pour protéger le corps de l’utilisateur, à l’exception des mains, de la chaleur et/ou des flammes. Pour la protection de la tête et des pieds, les seuls vêtements de protection entrant dans le champ d’application de la présente norme internationale sont les guêtres, les cagoules et les surbottes. Toutefois, en ce qui concerne les cagoules, les exigences relatives aux visières et aux appareils respiratoires ne sont pas indiquées.

ISO 11611:2015 Vêtements de protection pour le soudage et les techniques connexes

L’ISO 11611:2015 spécifie les exigences de sécurité de base minimales et les méthodes d’essai pour les vêtements de protection, y compris les cagoules, les tabliers, les manches et les guêtres, qui sont conçus pour protéger le corps de l’utilisateur, y compris la tête (cagoules) et les pieds (guêtres), et qui doivent être portés pendant le soudage et les procédés connexes présentant des risques comparables. Pour la protection de la tête et des pieds du porteur, la présente norme internationale ne s’applique qu’aux cagoules et aux guêtres. La présente norme internationale ne couvre pas les exigences relatives aux protections des pieds, des mains, du visage et/ou des yeux.

Ce type de vêtement de protection est destiné à protéger le porteur contre les éclaboussures (petites projections de métal en fusion), les contacts de courte durée avec la flamme, la chaleur rayonnante d’un arc électrique utilisé pour le soudage et les procédés connexes, et à minimiser le risque de choc électrique par contact accidentel de courte durée avec des conducteurs électriques sous tension à des tensions allant jusqu’à environ 100 V c.c. dans des conditions normales de soudage. La sueur, la saleté ou d’autres contaminants peuvent affecter le niveau de protection fourni contre un contact accidentel de courte durée avec des conducteurs électriques sous tension à ces tensions.

TECHNOLOGIE RÉFLÉCHISSANTE

XM SilverLine™ conçoit et fabrique des bandes réfléchissantes pour les vêtements de travail à haute visibilité, les vêtements de protection et les uniformes des pompiers. Nous avons 15 ans d’expérience avec les matériaux réfléchissants et nous les vendons dans 51 pays. Tous nos rubans réfléchissants résistent à 50/100 cycles de lavage et sont certifiés EN 469 et EN 20471. Nous testons chaque lot de production pour vous offrir une qualité à 100 %.

Lors de la création de rubans réfléchissants, nous tenons compte de tous les détails et de toutes les garnitures pour nous conformer aux principales normes européennes et américaines. Vous pouvez consulter tous nos certificats sur notre site web. Nous avons testé et certifié nos rubans et garnitures selon les normes de sécurité suivantes : EN 20471, EN 469, NFPA 2112

TECHNOLOGIE DES BILLES DE VERRE

Chaque bille de verre fonctionne comme suit : Un faisceau lumineux entrant se réfracte lorsqu’il traverse la surface avant de la bille de verre et se reflète à nouveau sur une surface réfléchie derrière la bille. Le faisceau repasse ensuite par la surface avant et retourne vers les sources lumineuses.

Les rubans réfléchissants utilisant des billes de verre sont plus abordables. Pour un fabricant qui a besoin d’une grande quantité de ruban réfléchissant pour produire des équipements de sécurité à haute visibilité, la technologie des billes de verre est plus simple à fabriquer, ce qui permet de réduire les coûts et d’alléger les contrôles budgétaires des stocks.

Ruban réfléchissant à billes de verre de qualité ingénieur

Le ruban réfléchissant de qualité ingénieur commence par un film porteur dont la partie supérieure est métallisée. Les billes de verre sont appliquées sur cette couche de manière à ce qu’environ 50 % de la bille soit incorporée dans la couche métallisée. C’est ce qui confère aux billes leurs propriétés réfléchissantes. Une couche d’acrylique ou de polyester est ensuite appliquée sur le dessus. Cette couche peut être transparente, ce qui donne un ruban réfléchissant blanc, ou colorée, ce qui donne des rubans réfléchissants de différentes couleurs. Une couche d’adhésif est ensuite appliquée sur la partie inférieure de la bande et une pellicule détachable est appliquée sur cette couche. Le film est ensuite enroulé, fendu à la largeur voulue et vendu. Remarque : un film acrylique ne s’étire pas, alors qu’un film polyester s’étire. En raison de la chaleur utilisée dans le processus de fabrication, les films de qualité technique finissent par ne former qu’une seule couche et ne se délaminent donc pas.

Adhésif réfléchissant à billes de verre haute intensité

Le ruban réfléchissant haute intensité de type 3 est également fabriqué en couches. La première couche est celle qui comporte une grille. Il s’agit généralement d’un motif en nid d’abeille. C’est ce motif qui maintient les billes de verre dans des cellules séparées. Les billes de verre sont collées au fond de cette cellule, puis une couche d’acrylique ou de polyester est appliquée sur le dessus de la cellule de manière à laisser un petit espace d’air au-dessus des billes (billes à indice élevé). (Cette couche peut être transparente ou colorée. Ensuite, une couche d’adhésif et une feuille de protection amovible sont appliquées sur la partie inférieure du ruban. Remarque : un film acrylique ne s’étire pas, alors qu’un film polyester s’étire. Bien que les couches à haute intensité soient collées ensemble, elles peuvent se décoller.

TECHNOLOGIE MICROPRISMATIQUE

La technologie microprismatique incorpore des prismes microscopiques rétroréfléchissants formés sur un film polymère pour créer un aspect réfléchissant brillant sur les vêtements et les accessoires.

Le ruban réfléchissant prismatique est plus efficace, renvoyant environ 80 % de la lumière à la source, contre 30 % pour les billes de verre. L’adhésif réfléchissant prismatique est donc plus brillant. Alors que l’autre type utilise des billes de verre, ce type d’adhésif réfléchissant utilise des prismes artificiels conçus avec des miroirs à angle dur. De ce fait, la lumière est plus concentrée et peut parcourir une plus grande distance sans s’affaiblir.

L’utilisation économique de la surface du microprisme permet d’obtenir un niveau de performance plus élevé dans toutes les applications, ce qui se traduit par une meilleure visibilité du véhicule sur de longues distances et une plus grande sensibilisation des automobilistes.

La distance joue un rôle crucial dans la popularité de cette bande. L’ANSI et le DOT imposent de nombreuses exigences en matière de visibilité à longue distance, à des distances de 1 000 pieds ou plus.

Ruban réfléchissant microprismatique métallisé

Le ruban réfléchissant microprismatique métallisé est fabriqué en créant d’abord un réseau de prismes à partir d’acrylique ou de polyester (vinyle) clair ou coloré. Il s’agit de la couche supérieure. Cette couche assure la réflectivité et renvoie la lumière à la source. Une couche colorée renverrait la lumière à la source mais dans une couleur différente. Cette couche est métallisée pour améliorer sa réflectivité. Une couche d’adhésif est ensuite appliquée au verso, puis une feuille de protection amovible. En raison de la chaleur utilisée dans ce processus, les couches de prismatique métallisé ne se délamineront pas. Ceci est particulièrement bénéfique pour les applications telles que les graphismes de véhicules ou toute autre application où le ruban peut être traité durement. Reflexite a inventé le ruban réfléchissant prismatique et ses rubans ne se délaminent pas.

Ruban réfléchissant microprismatique non métallisé

Comme pour les films métallisés, la première étape de la création de films réfléchissants non métallisés consiste à créer le réseau de prismes à partir d’acrylique ou d’une autre résine transparente. Il s’agit de la couche supérieure du film. Elle peut être transparente ou colorée. Pour créer un film plus blanc ou de couleur plus vive, la couche de prismes est collée sur une grille qui forme une sorte de nid d’abeille. Une couche d’air est ainsi créée sous les prismes. La surface sous la couche d’air est blanche. La couche de prismes et la couche de grille sont collées ensemble mais peuvent se séparer, ce qui signifie que les films non métallisés peuvent se délaminer. En éliminant la métallisation des prismes, les bandes sont plus vives car la couleur n’est pas en concurrence avec la couche de métallisation argentée. Les films non métallisés sont plus vifs mais pas nécessairement plus réfléchissants.

L’image ci-dessous montre les 4 types de films réfléchissants. Ils sont tous fabriqués de la même manière. Le film de qualité ingénieur à billes de verre est le plus facile à fabriquer et donc le moins cher. Le film haute intensité est le plus facile à fabriquer et le plus cher.

Les films microprismatiques métallisés sont les plus chers à fabriquer mais sont les plus brillants et les plus résistants de tous les films réfléchissants.